Verre architectural - Architectural glass

Le verre architectural est du verre utilisé comme matériau de construction . Il est le plus souvent utilisé comme matériau de vitrage transparent dans l' enveloppe du bâtiment , y compris les fenêtres dans les murs extérieurs. Le verre est également utilisé pour les cloisons internes et comme élément architectural. Lorsqu'il est utilisé dans les bâtiments, le verre est souvent un type de sécurité , qui comprend des verres renforcés, trempés et feuilletés.

Histoire

Chronologie du développement du verre architectural moderne

- 1226: " Broad Sheet " produit pour la première fois dans le Sussex .

- 1330: " Verre à couronne " pour les œuvres d'art et les récipients fabriqués pour la première fois à Rouen , France . "Broad Sheet" également produit. Les deux ont également été fournis pour l'exportation.

- Années 1500: Une méthode de fabrication de miroirs en verre plat a été développée par les verriers vénitiens de l'île de Murano , qui ont recouvert le dos du verre d'un amalgame au mercure-étain , obtenant une réflexion presque parfaite et non déformée.

- Années 1620: " Assiette soufflée " produite pour la première fois à Londres. Utilisé pour les miroirs et les plaques de voiture.

- 1678: " Crown glass " produit pour la première fois à Londres. Ce processus a dominé jusqu'au 19e siècle.

- 1843: Première forme de « verre flotté » inventée par Henry Bessemer , versant du verre sur de l'étain liquide. Cher et pas un succès commercial.

- 1874: Le verre trempé est développé par François Barthélemy Alfred Royer de la Bastie (1830–1901) de Paris , France en trempant le verre presque fondu dans un bain chauffé d'huile ou de graisse.

- 1888: introduction du verre laminé à la machine, permettant des motifs.

- 1898: Verre coulé câblé pour la première fois produit commercialement par Pilkington pour une utilisation là où la sûreté ou la sécurité était un problème.

- 1959: Lancement du verre flotté au Royaume-Uni. Inventé par Sir Alastair Pilkington .

Verre coulé

Le moulage du verre est le processus par lequel des objets en verre sont coulés en dirigeant le verre fondu dans un moule où il se solidifie. La technique est utilisée depuis la période égyptienne . Le verre coulé moderne est formé par une variété de processus tels que le moulage au four ou le moulage dans des moules en sable, en graphite ou en métal. Des fenêtres en verre moulé , bien que de mauvaises qualités optiques, ont commencé à apparaître dans les bâtiments les plus importants de Rome et les villas les plus luxueuses d'Herculanum et de Pompéi.

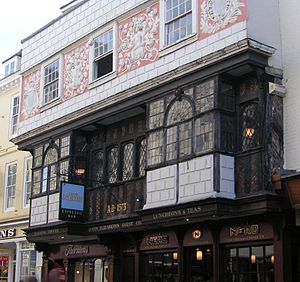

Verre couronne

L'une des premières méthodes de fabrication de fenêtres en verre était la méthode du verre couronne . Du verre soufflé à chaud a été coupé en face du tuyau, puis rapidement tourné sur une table avant de pouvoir refroidir. La force centrifuge a façonné le globe de verre chaud en une feuille ronde et plate. La feuille serait ensuite détachée du tuyau et coupée pour former une fenêtre rectangulaire pour s'insérer dans un cadre.

Au centre d'un morceau de verre couronne, un épais vestige du goulot soufflé d'origine resterait, d'où le nom de "bullseye". Les distorsions optiques produites par la bulle peuvent être réduites en broyant le verre. Le développement des fenêtres en treillis de couches était en partie dû au fait que trois vitres régulières en forme de diamant pouvaient être facilement coupées à partir d'un morceau de verre Crown, avec un minimum de déchets et une déformation minimale.

Cette méthode de fabrication de panneaux de verre plats était très coûteuse et ne pouvait pas être utilisée pour fabriquer de grands panneaux. Il a été remplacé au XIXe siècle par les procédés de cylindre, de feuille et de plaque roulée, mais il est toujours utilisé dans la construction et la restauration traditionnelles.

Verre cylindrique

Dans ce processus de fabrication, le verre est soufflé dans un moule cylindrique en fer. Les extrémités sont coupées et une coupe est faite sur le côté du cylindre. Le cylindre coupé est ensuite placé dans un four où le cylindre se déroule en une feuille de verre plate.

Verre étiré (procédé Fourcault)

Le verre en feuille étiré a été fabriqué en plongeant un leader dans une cuve de verre fondu, puis en le tirant vers le haut tandis qu'un film de verre durcissait juste à la sortie de la cuve - c'est ce qu'on appelle le processus Fourcault . Ce film ou ruban a été tiré vers le haut en continu par des tracteurs sur les deux bords pendant qu'il refroidissait. Après environ 12 mètres, il a été coupé du ruban vertical et basculé pour être davantage coupé. Ce verre est transparent mais présente des variations d'épaisseur dues à de petits changements de température juste à la sortie de la cuve lors du durcissement. Ces variations provoquent des lignes de légères distorsions. Ce verre peut encore être vu dans les maisons plus anciennes. Le verre flotté a remplacé ce processus.

Verre plat coulé

Développé par James Hartledsay en 1848. Le verre est pris du four dans de grandes poches de fer, qui sont portées sur des élingues passant sur des rails suspendus; de la louche, le verre est jeté sur le lit de fonte d'une table à roulettes; et est enroulé en feuille par un rouleau de fer, le procédé étant similaire à celui utilisé dans la fabrication du verre plat, mais à une plus petite échelle. La feuille ainsi roulée est rognée grossièrement lorsqu'elle est chaude et douce, de manière à éliminer les portions de verre qui ont été gâtées par contact immédiat avec la poche, et la feuille, encore molle, est poussée dans l'ouverture ouverte d'un tunnel de recuit ou de température. -four contrôlé appelé fourre , vers le bas duquel il est porté par un système de rouleaux.

Verre plat poli

Le processus de verre plat poli commence par une feuille de verre ou une plaque laminée. Ce verre est dimensionnellement inexact et crée souvent des distorsions visuelles. Ces vitres rugueuses ont été rectifiées à plat puis polies claires. C'était un processus assez coûteux.

Avant le processus de flottement, les miroirs étaient en verre plat, car le verre en feuille présentait des distorsions visuelles similaires à celles observées dans les miroirs des parcs d'attractions ou des fêtes foraines.

Verre à plaque roulée (figuré)

Les motifs élaborés que l'on trouve sur le verre laminé figuré (ou `` cathédrale '') sont produits de la même manière que le procédé du verre plat laminé, sauf que la plaque est coulée entre deux rouleaux, dont l'un porte un motif. À l'occasion, les deux rouleaux peuvent porter un motif. Le motif est imprimé sur la feuille par un rouleau d'impression qui est abaissé sur le verre lorsqu'il quitte les rouleaux principaux tout en étant encore doux. Ce verre présente un motif en haut relief. Le verre est ensuite recuit dans une étale .

Le verre utilisé à cet effet est généralement de couleur plus blanche que les verres clairs utilisés pour d'autres applications.

Seuls certains des verres figurés peuvent être trempés, en fonction de la profondeur du motif en relief. Le verre figuré laminé unique, où le motif n'est imprimé que sur une seule surface, peut être feuilleté pour produire un verre de sécurité. Le `` verre figuré double roulé '', beaucoup moins courant, où le motif est gravé sur les deux surfaces, ne peut pas être transformé en verre de sécurité, mais sera déjà plus épais que la plaque figurée moyenne pour accueillir les deux faces à motifs. L'épaisseur finie dépend de la conception imprimée.

Verre flotté

Quatre-vingt dix pour cent du verre plat du monde est produit par le procédé de verre flotté inventé dans les années 1950 par Sir Alastair Pilkington de Pilkington Glass , dans lequel du verre fondu est versé sur une extrémité d'un bain d' étain fondu . Le verre flotte sur l'étain et se nivelle à mesure qu'il s'étale le long de la baignoire, donnant une face lisse des deux côtés. Le verre refroidit et se solidifie lentement en se déplaçant sur l'étain fondu et quitte le bain d'étain en un ruban continu. Le verre est ensuite recuit par refroidissement dans un four appelé étuve . Le produit fini a des surfaces parallèles presque parfaites.

Le côté du verre qui a été en contact avec l'étain a une très petite quantité d'étain incrustée dans sa surface. Cette qualité rend ce côté du verre plus facile à revêtir pour le transformer en miroir, mais ce côté est également plus doux et plus facile à rayer.

Le verre est produit dans des épaisseurs métriques standard de 2, 3, 4, 5, 6, 8, 10, 12, 15, 19 et 25 mm, 10 mm étant le dimensionnement le plus populaire dans l'industrie de l'architecture. Le verre fondu flottant sur l'étain dans une atmosphère d'azote / hydrogène s'étendra sur une épaisseur d'environ 6 mm et s'arrêtera en raison de la tension superficielle . Un verre plus mince est fabriqué en étirant le verre pendant qu'il flotte sur l'étain et refroidit. De même, un verre plus épais est repoussé et ne peut pas se dilater lorsqu'il refroidit sur l'étain.

Verre prismatique

Le verre Prism est un verre architectural qui plie la lumière. Il était fréquemment utilisé au tournant du 20e siècle pour fournir de la lumière naturelle aux espaces souterrains et aux zones éloignées des fenêtres. Le verre à prisme peut être trouvé sur les trottoirs, où il est connu sous le nom d' éclairage de voûte , dans les fenêtres, les cloisons et les auvents, où il est connu sous le nom de tuiles à prisme , et comme prismes de pont , qui étaient utilisés pour éclairer les espaces sous le pont des voiliers. Il pourrait être très ornementé; Frank Lloyd Wright a créé plus de quarante modèles différents pour les carreaux de prisme. L' éclairage à prisme architectural moderne est généralement réalisé avec un film plastique appliqué sur un verre de fenêtre ordinaire.

Bloc de verre

Le bloc de verre, également connu sous le nom de brique de verre, est un élément architectural en verre utilisé dans les zones où l'intimité ou l'obscurcissement visuel est souhaitée tout en admettant la lumière, comme les parkings souterrains, les toilettes et les piscines municipales. Le bloc de verre a été développé à l'origine au début des années 1900 pour fournir de la lumière naturelle dans les usines industrielles .

Verre recuit

Le verre recuit est du verre sans contraintes internes causées par un traitement thermique, c'est-à-dire un refroidissement rapide, ou par trempe ou renforcement thermique. Le verre est recuit s'il est chauffé au-dessus d'un point de transition puis laissé refroidir lentement, sans être trempé. Le verre flotté est recuit pendant le processus de fabrication. Cependant, la plupart des verres trempés sont fabriqués à partir de verre flotté qui a été spécialement traité thermiquement.

Le verre recuit se brise en gros fragments déchiquetés qui peuvent causer des blessures graves et sont considérés comme un danger dans les applications architecturales . Les codes du bâtiment dans de nombreuses régions du monde limitent l'utilisation du verre recuit dans les zones où le risque de casse et de blessure est élevé , par exemple dans les salles de bain , les panneaux de porte , les sorties de secours et à faible hauteur dans les écoles ou les maisons domestiques. Du verre de sécurité , tel que feuilleté ou trempé, doit être utilisé dans ces paramètres pour réduire le risque de blessure.

Verre feuilleté

Le verre feuilleté est fabriqué en liant deux ou plusieurs couches de verre avec une couche intermédiaire, comme le PVB , sous chaleur et pression, pour créer une seule feuille de verre. Lorsqu'il est cassé, l'intercalaire maintient les couches de verre collées et l'empêche de se briser. L'intercalaire peut également donner au verre une meilleure isolation phonique .

Il existe plusieurs types de verres feuilletés fabriqués en utilisant différents types de verre et d'intercalaires qui produisent des résultats différents lorsqu'ils sont cassés.

Le verre feuilleté composé de verre recuit est normalement utilisé lorsque la sécurité est un problème, mais la trempe n'est pas une option. Les pare - brise sont généralement des verres feuilletés. Lorsqu'elle est cassée, la couche de PVB empêche le verre de se briser, créant un motif de fissuration en «toile d'araignée».

Le verre feuilleté trempé est conçu pour se briser en petits morceaux, évitant ainsi d'éventuelles blessures. Lorsque les deux morceaux de verre sont brisés, cela produit un effet de "couverture humide" et il tombera de son ouverture.

Le verre feuilleté renforcé à la chaleur est plus résistant que recuit, mais pas aussi résistant que trempé. Il est souvent utilisé lorsque la sécurité est un problème. Il a un motif de rupture plus large que celui du verre trempé, mais comme il conserve sa forme (contrairement à l'effet de «couverture humide» du verre feuilleté trempé), il reste dans l'ouverture et peut résister à plus de force pendant une période de temps plus longue, ce qui le rend beaucoup plus difficile. passer à travers.

Le verre feuilleté a des propriétés similaires au verre balistique , mais les deux ne doivent pas être confondus. Les deux sont fabriqués à l'aide d'un intercalaire PVB, mais ils ont une résistance à la traction radicalement différente. Le verre balistique et le verre feuilleté sont tous deux classés selon des normes différentes et ont un motif de rupture différent.

Verre renforcé à la chaleur

Le verre renforcé à la chaleur, ou verre trempé, est un verre qui a été traité thermiquement pour induire une compression de surface, mais pas au point de le faire "dés" se briser à la manière du verre trempé. Lors de la rupture, le verre renforcé à la chaleur se brise en morceaux tranchants qui sont typiquement un peu plus petits que ceux trouvés sur le verre recuit cassé, et a une résistance intermédiaire entre les verres recuits et trempés.

Le verre renforcé à la chaleur peut prendre un coup direct puissant sans se briser, mais a un bord faible. En tapotant simplement le bord du verre renforcé à la chaleur avec un objet solide, il est possible de briser la feuille entière.

Verre renforcé chimiquement

Le verre renforcé chimiquement est un type de verre qui a une résistance accrue. Lorsqu'il est cassé, il se brise encore en longs éclats pointus semblables au verre flotté (recuit). Pour cette raison, il n'est pas considéré comme un verre de sécurité et doit être feuilleté si un verre de sécurité est requis. Le verre renforcé chimiquement a généralement six à huit fois la résistance du verre recuit.

Le verre est renforcé chimiquement en immergeant le verre dans un bain contenant un sel de potassium (généralement du nitrate de potassium) à 450 ° C (842 ° F). Cela provoque le remplacement des ions sodium de la surface du verre par des ions potassium de la solution du bain.

Contrairement au verre trempé, le verre renforcé chimiquement peut être coupé après le renforcement, mais perd sa résistance supplémentaire dans la région d'environ 20 mm de la coupe. De même, lorsque la surface du verre renforcé chimiquement est profondément rayée, cette zone perd sa résistance supplémentaire.

Du verre renforcé chimiquement a été utilisé sur certains auvents d' avions de chasse .

Verre à faible émissivité

Le verre recouvert d'une substance à faible émissivité peut réfléchir l'énergie infrarouge rayonnante, encourageant la chaleur rayonnante à rester du même côté du verre dont elle est issue, tout en laissant passer la lumière visible. Cela se traduit souvent par des fenêtres plus efficaces, car la chaleur radiante provenant de l'intérieur en hiver est réfléchie à l'intérieur, tandis que le rayonnement infrarouge du soleil en été est réfléchi, ce qui le maintient plus frais à l'intérieur.

Verre chauffant

Le verre chauffable électriquement est un produit relativement nouveau, qui aide à trouver des solutions lors de la conception de bâtiments et de véhicules. L'idée de chauffer le verre est basée sur l'utilisation de verre à faible émissivité écoénergétique qui est généralement un verre de silicate simple avec un revêtement spécial d' oxydes métalliques . Le verre chauffant peut être utilisé dans toutes sortes de systèmes de vitrage standard , en bois, en plastique, en aluminium ou en acier.

Verre autonettoyant

Une innovation récente (2001 Pilkington Glass) est ce que l'on appelle le verre autonettoyant , destiné au bâtiment, à l'automobile et à d'autres applications techniques. Un revêtement à l'échelle nanométrique de dioxyde de titane sur la surface externe du verre introduit deux mécanismes qui conduisent à la propriété d'auto-nettoyage. Le premier est un effet photo-catalytique, dans lequel les rayons ultraviolets catalysent la dégradation des composés organiques à la surface de la fenêtre; le second est un effet hydrophile dans lequel l'eau est attirée vers la surface du verre, formant une feuille mince qui élimine les composés organiques décomposés.

Verre isolant

Le vitrage isolant, ou double vitrage, consiste en une fenêtre ou un élément de vitrage de deux ou plusieurs couches de vitrage séparées par une entretoise le long du bord et scellées pour créer un espace d'air mort entre les couches. Ce type de vitrage a des fonctions d'isolation thermique et de réduction du bruit . Lorsque l'espace est rempli d'un gaz inerte, il fait partie de la conception d' architecture durable d' économie d' énergie pour les bâtiments à faible consommation d'énergie .

Vitrage sous vide

Une innovation de 1994 pour les vitrages isolants est le verre sous vide, qui n'est encore produit commercialement qu'au Japon et en Chine. L'extrême finesse du vitrage sous vide offre de nombreuses nouvelles possibilités architecturales, notamment dans la conservation des bâtiments et l'architecture historiciste, où le vitrage sous vide peut remplacer le simple vitrage traditionnel, beaucoup moins économe en énergie.

Un vitrage sous vide est réalisé en scellant les bords de deux feuilles de verre, généralement en utilisant un verre à souder, et en évacuant l'espace à l'intérieur avec une pompe à vide. L'espace évacué entre les deux feuilles peut être très peu profond tout en étant un bon isolant, donnant des vitres isolantes avec des épaisseurs nominales aussi faibles que 6 mm hors tout. Les raisons de cette faible épaisseur sont d'une complexité trompeuse, mais l'isolation potentielle est bonne essentiellement parce qu'il ne peut y avoir ni convection ni conduction gazeuse dans le vide.

Malheureusement, le vitrage sous vide présente certains inconvénients; sa fabrication est compliquée et difficile. Par exemple, une étape nécessaire dans la fabrication de vitrages sous vide est le dégazage ; c'est-à-dire en le chauffant pour libérer les gaz adsorbés sur les surfaces internes, qui pourraient sinon s'échapper plus tard et détruire le vide. Ce processus de chauffage signifie actuellement que les vitrages sous vide ne peuvent pas être trempés ou renforcés thermiquement. Si un verre de sécurité sous vide est requis, le verre doit être feuilleté. Les températures élevées nécessaires au dégazage ont également tendance à détruire les revêtements à faible émissivité «doux» très efficaces qui sont souvent appliqués sur l'une ou les deux surfaces internes (c'est-à-dire celles faisant face à l'entrefer) d'autres formes de vitrage isolant moderne, en afin d'éviter la perte de chaleur par rayonnement infrarouge . Cependant, des revêtements "durs" légèrement moins efficaces conviennent toujours aux vitrages sous vide.

De plus, en raison de la pression atmosphérique présente à l'extérieur d'un vitrage sous vide, ses deux feuilles de verre doivent en quelque sorte être maintenues écartées afin d'éviter qu'elles fléchissent et se touchent, ce qui irait à l'encontre de l'objet d'évacuation de l'ensemble. La tâche consistant à séparer les vitres est effectuée par une grille d'entretoises, qui consistent généralement en de petits disques en acier inoxydable placés à environ 20 mm l'un de l'autre. Les espaceurs sont suffisamment petits pour être visibles uniquement à des distances très proches, généralement jusqu'à 1 m. Cependant, le fait que les entretoises conduisent un peu de chaleur conduit souvent par temps froid à la formation de motifs temporaires en forme de grille à la surface d'une fenêtre sous vide, constitués soit de petits cercles de condensation intérieure centrés autour des entretoises, où le verre est légèrement plus froid que la moyenne, ou, lorsqu'il y a de la rosée à l'extérieur, de petits cercles sur la face extérieure du verre, dans lesquels la rosée est absente car les entretoises rendent le verre à proximité d'elles légèrement plus chaud.

La conduction de chaleur entre les vitres, provoquée par les entretoises, tend à limiter l'efficacité isolante globale du vitrage sous vide. Néanmoins, le vitrage sous vide est toujours aussi isolant que le double vitrage conventionnel beaucoup plus épais et a tendance à être plus résistant, puisque les deux feuilles de verre constitutives sont pressées ensemble par l'atmosphère, et donc réagissent pratiquement comme une seule feuille épaisse aux efforts de flexion. Le vitrage sous vide offre également une très bonne isolation phonique par rapport à d'autres types de vitrage de fenêtre courants.

Exigences sismiques du code du bâtiment

Le code du bâtiment le plus récent appliqué dans la plupart des juridictions des États-Unis est le Code international du bâtiment de 2006 (IBC, 2006). Les références IBC 2006 pour l'édition 2005 de la norme Charges minimales de conception pour les bâtiments et autres structures préparée par l'American Society of Civil Engineers (ASCE, 2005) pour ses dispositions sismiques. ASCE 7-05 contient des exigences spécifiques pour les composants non structuraux, y compris des exigences pour le verre architectural.

Risque de reflets du soleil

Si elles sont mal conçues, les surfaces concaves avec de grandes quantités de verre peuvent agir comme des concentrateurs solaires en fonction de l'angle du soleil, blessant potentiellement des personnes et endommageant les biens.

Verre trempé

Le verre trempé (ou trempé) est fabriqué à partir de verre flotté standard pour créer un verre de sécurité résistant aux chocs. Si le verre flotté est brisé, il se brisera en morceaux de verre très coupants et dangereux. Le processus de trempe du verre introduit des tensions entre les surfaces internes et externes d'un panneau de verre pour augmenter sa résistance et également pour assurer en cas de bris le verre se brise en petits morceaux de verre inoffensifs. Les panneaux de verre taillés sont placés dans un four de trempe. Ici, les panneaux de verre sont chauffés à plus de 600 degrés C, puis les surfaces sont refroidies rapidement à l'air froid. Cela produit des contraintes de traction sur la surface du verre avec les particules de verre internes plus chaudes. Au fur et à mesure que l'épaisseur supérieure du verre refroidit, elle se contracte et force les éléments en verre correspondants à se contracter pour introduire des contraintes dans le panneau de verre et augmenter la résistance.

Voir également

- Construction de bâtiments

- Verre dans les bâtiments verts

- Musées et galeries du verre

- Vitrage

- Vitrage quadruple

- Verre chauffant

- Vitrage isolé

- Leadlight

- Capteur solaire thermique

- Vitrail

- Vitrail - Verre britannique, 1811–1918

Les références

- Noel C. Stokes; Le manuel sur le verre et le vitrage ; Standards Australia ; SAA HB125-1998

Liens externes

- Glass Association of North America (GANA) - Documents et vidéos pédagogiques sur le verre architectural

- National Glass Association (NGA) - Histoire et types de verre

- Welsh School of Architectural Glass, Swansea - Premier centre britannique d'enseignement et de recherche sur le verre architectural fondé en 1946