Composite renforcé de fibres - Fiber-reinforced composite

Un composite renforcé de fibres (FRC) est un matériau de construction composite qui se compose de trois composants :

- les fibres en phase discontinue ou dispersée,

- la matrice comme phase continue, et

- la région d'interphase fine, également connue sous le nom d'interface.

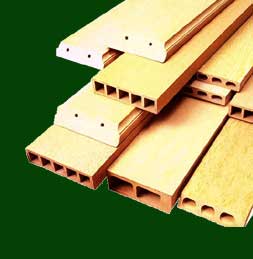

Il s'agit d'un type de groupe composite avancé, qui utilise des balles de riz, des coques de riz, des coques de riz et du plastique comme ingrédients. Cette technologie implique une méthode de raffinage, de mélange et de composition de fibres naturelles à partir de flux de déchets cellulosiques pour former un matériau composite fibreux à haute résistance dans une matrice polymère. Les déchets ou matières premières de base désignés utilisés dans ce cas sont ceux des déchets thermoplastiques et diverses catégories de déchets cellulosiques, y compris la balle de riz et la sciure de bois.

introduction

Le FRC est un composite de fibres hautes performances obtenu et rendu possible par la réticulation de molécules de fibres cellulosiques avec des résines dans la matrice du matériau FRC grâce à un processus exclusif de réingénierie moléculaire, ce qui donne un produit aux propriétés structurelles exceptionnelles.

Grâce à cet exploit de réingénierie moléculaire, des propriétés physiques et structurelles sélectionnées du bois sont clonées avec succès et investies dans le produit FRC, en plus d'autres attributs critiques pour obtenir des propriétés de performance supérieures au bois contemporain.

Ce matériau, contrairement à d'autres composites, peut être recyclé jusqu'à 20 fois, ce qui permet de réutiliser les déchets FRC encore et encore.

Les mécanismes de défaillance des matériaux FRC comprennent le délaminage , la fissuration intralaminaire de la matrice, la division longitudinale de la matrice, le décollement fibre/matrice, l'arrachement des fibres et la rupture des fibres.

Différence entre le composite bois-plastique et le composite renforcé de fibres :

| Caractéristiques | Bois de construction en plastique | Composite bois-plastique | FRC | Bois |

|---|---|---|---|---|

| Recyclable | Oui | Non | Oui | Oui |

| Construction de maison | Non | Non | Oui | Oui |

| Absorption de l'eau | 0,00% | 0,8 % et plus | 0,3 % et moins | 10% et plus |

Propriétés

| Résistance à la traction | ASTM D 638 | 15,9 MPa |

| Résistance à la flexion | ASTM D 790 | 280 MPa |

| Module de flexion | ASTM D 790 | 1582 MPa |

| Charge d'échec | ASTM D1761 | 1,5 KN - 20,8 KN |

| Résistance à la compression | 20,7 MPa | |

| Réversion de la chaleur | BS EN 743 : 1995 | 0,45% |

| Absorption de l'eau | ASTM D570 | 0,34% |

| Résistant aux termites | Méthode d'essai FRIM | 3.6 |

Principes de base

La "moyenne" appropriée des propriétés de phase individuelles à utiliser pour décrire le comportement en traction composite peut être élucidée en se référant à la figure 6.2. Même si

cette figure illustre un composite en forme de plaque, les résultats qui suivent sont également applicables aux composites de fibres ayant des dispositions de phases similaires. Les deux phases

le matériau de la figure 6.2 est constitué de lamelles de et de phases d'épaisseur et . et respectivement. Ainsi, les fractions volumiques ( , ) des phases sont et .

Cas I : Même contrainte, contrainte différente

Un effort de traction F est appliqué perpendiculairement aux faces larges (dimensions Lx L) des phases. Dans cette disposition la contrainte supportée par chacune des phases (= F/ ) est la même, mais les contraintes ( , ) qu'elles subissent sont différentes. la déformation composite est une moyenne pondérée volumétrique des déformations des phases individuelles.

,

L'allongement total du composite, est obtenu comme

et la déformation composite est, = = =

Module composite

Cas II : contrainte différente, même déformation

Fibres alignées parallèlement à l'axe de traction, les déformations dans les deux phases sont égales (et identiques à la déformation composite), mais la force externe est partitionnée

inégalement entre les phases.

Comportement de déformation

Lorsque la fibre est alignée parallèlement à la direction de la matrice et appliquée la charge dans le même cas de déformation. La fibre et la matrice ont la fraction volumique , ; stress , ; tension , ; et module , . Et ici = = . La réponse contrainte-déformation uniaxiale d'un composite de fibres peut être divisée en plusieurs étapes.

Au stade 1, lorsque la fibre et la matrice se déforment toutes deux élastiquement, la relation de contrainte et de déformation est

Au stade 2, lorsque la contrainte de la fibre est supérieure à la limite d'élasticité, la matrice commence à se déformer plastiquement et la fibre est toujours élastique, la relation contrainte et déformation est

Dans l'étape 3, lorsque la matrice et la fibre se déforment à la fois plastiquement, la relation contrainte et déformation est

Étant donné que certaines fibres ne se déforment pas de façon permanente avant la rupture, le stade 3 ne peut pas être observé dans certains composites.

Au stade 4, lorsque la fibre est déjà rompue et que la matrice se déforme encore plastiquement, la relation contrainte-déformation est

Cependant, ce n'est pas tout à fait vrai, car les fibres défaillantes peuvent encore supporter une certaine charge.

Renfort avec des fibres discontinues

Pour les fibres discontinues (également appelées whiskers, selon la longueur), la force de traction est transmise de la matrice à la fibre au moyen de contraintes de cisaillement qui se développent le long de l'interface fibre-matrice.

La matrice a un déplacement égal à zéro au milieu de la fibre et maximum aux extrémités par rapport à la fibre le long de l'interface. Le déplacement provoque une contrainte de cisaillement interfaciale qui est équilibrée avec la contrainte de traction de la fibre . est le diamètre de la fibre, et est la distance de l'extrémité de la fibre.

Après seulement une très petite déformation, l'amplitude de la contrainte de cisaillement à l'extrémité de la fibre devient importante. Cela conduit à deux situations : le délaminage fibre-matrice ou la matrice ayant un cisaillement plastique.

Si la matrice a un cisaillement plastique : contrainte de cisaillement interfaciale . Ensuite, il existe une longueur critique qui, lorsque , après une certaine , reste constante et égale à la contrainte dans des conditions de déformation égale.

Le rapport est appelé "rapport d'aspect critique". Elle augmente avec la déformation composite . Pour que le point médian d'une fibre soit contraint à la condition de déformation égale à la rupture du composite, sa longueur doit être d'au moins .

Calculez ensuite la contrainte moyenne. La fraction de la longueur de fibre supportant la contrainte est . La fraction restante porte une contrainte moyenne .

Car , le stress moyen est avec .

La contrainte composite est modifiée comme suit :

Les équations ci-dessus supposaient que les fibres étaient alignées avec la direction du chargement. Une règle modifiée des mélanges peut être utilisée pour prédire la résistance du composite, y compris un facteur d'efficacité d'orientation, , qui explique la diminution de la résistance des fibres mal alignées.

où est le facteur d'efficacité de la fibre égal à pour , et pour . Si les fibres sont parfaitement alignées avec la direction de chargement est 1. Cependant, les valeurs communes de pour orienté aléatoirement sont d'environ 0,375 pour un réseau bidimensionnel dans le plan et 0,2 pour un réseau tridimensionnel.

Un renforcement appréciable peut être fourni par des fibres discontinues à condition que leurs longueurs soient bien supérieures aux (généralement) petites longueurs critiques. Comme les MMC.

S'il y a délaminage fibre-matrice. est remplacée par une contrainte de frottement où est le coefficient de frottement entre la matrice et la fibre, et est une pression interne.

Cela se produit dans la plupart des composites à base de résine.

Les composites dont la longueur des fibres est inférieure à contribuent peu à la résistance. Cependant, lors de la fracture du composite, les fibres courtes ne se fracturent pas. Au lieu de cela, ils sont retirés de la matrice. Le travail associé à l'arrachement des fibres fournit une composante supplémentaire au travail de rupture et contribue grandement à la ténacité.

Application

Il existe également sur le marché des applications qui n'utilisent que des déchets. Son utilisation la plus répandue est dans les planchers de terrasse extérieure, mais il est également utilisé pour les balustrades, les clôtures, les bois d'aménagement paysager, les revêtements et les parements, les bancs de parc, les moulures et garnitures, les cadres de fenêtres et de portes et les meubles d'intérieur. Voir par exemple le travail de Waste for Life , qui collabore avec des coopératives de récupération des ordures pour créer des matériaux de construction renforcés de fibres et des problèmes domestiques à partir des déchets que leurs membres collectent : Page d'accueil de Waste for Life

Voir également

- Rapport volumique de fibre

- Mécanique des fractures

- Composite plastique (homonymie)

- Bois de construction en plastique

- Composite bois-plastique

- Plastique renforcé de fibres

Les références

3. Thomas H. Courtney. "Comportement mécanique des matériaux". 2e éd. Waveland Press, Inc. 2005. ISBN 1-57766-425-6

![{\displaystyle {\overline {\sigma }}_{f}=\sigma _{f}(\varepsilon _{c})\left[1-\left({\frac {l_{c}}{l} }\right)\right]+{\frac {1}{2}}\sigma _{f}(\varepsilon _{c})\left({\frac {l_{c}}{l}}\right )=\sigma _{f}(\varepsilon _{c})\left[1-\left({\frac {l_{c}}{2l}}\right)\right]\quad l\geq l_{ c}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/aad0fee9af882fb856bd59892fa30c98d9d46439)

![{\displaystyle \sigma _{c}=V_{f}\sigma _{f}(\varepsilon _{c})\left[1-\left({\frac {l_{c}}{2l}}\ droite)\right]+V_{m}\sigma _{m}(\varepsilon _{m})\quad l\geq l_{c}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/a7e136ed0f7b0ffc50d3a6a9463882bcdbe854b0)

![{\displaystyle \left[1-\left({\frac {l_{c}}{2l}}\right)\right]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/1ce1f8185734f9a545040f59fe812b457e38407a)