Thermofixage - Heatsetting

La thermofixation est un terme utilisé dans l' industrie textile pour décrire un processus thermique se déroulant généralement dans une atmosphère de vapeur ou dans un environnement de chaleur sèche . L'effet du processus confère aux fibres , aux fils ou au tissu une stabilité dimensionnelle et, très souvent, d'autres attributs souhaitables comme un volume plus élevé, une résistance au froissement ou une résistance à la température. Très souvent, le thermofixage est également utilisé pour améliorer les attributs des processus ultérieurs.

Le réglage de la chaleur peut éliminer la tendance à un couple indésirable. Lors des processus d' enroulement, de torsion, de tissage, de touffetage et de tricotage, la tendance accrue au torsion peut entraîner des difficultés dans le traitement du fil. Lors de l'utilisation de la thermofixation pour les fils de tapis , les résultats souhaitables incluent non seulement la diminution du couple mais également la stabilisation ou la fixation du fil de fibre. La stabilisation de la torsion et la stabilisation de l'effet de frise sont les résultats du processus de thermofixation. La thermofixation profite aux fils discontinus ainsi qu'aux fils à filaments continus gonflés (BCF). La thermofixation fait souvent également gagner du volume aux fibres synthétiques. Cette croissance en volume est communément appelée « développement en masse ». Tous les processus utilisant la température et/ou l'humidité pour donner aux textiles l'un des attributs mentionnés ci-dessus sont connus sous le nom de thermofixation. Le terme "fixation thermique" est utilisé moins fréquemment. Dans l'industrie du tapis, le procédé est exclusivement appelé « thermofixage ».

Tendance au froissement

La tendance au froissement est due aux conditions technologiques de la production de filé et aux propriétés physiques de la fibre . Surtout, les "conditions technologiques de la production de filé" signifient le moment de rotation du fil. Un fil torsadé tentera toujours de se tordre lorsqu'il pend librement entre deux points fixes en forme de boucle. Ce faisant, il renonce à une partie de sa torsion d'origine qui devient des spirales dont le sens de torsion est opposé au sens de torsion d'origine. Ce développement de torsion dans la direction opposée se produit lorsque le fil torsadé tente d'atteindre l'équilibre.

La torsion en sens inverse est due aux tensions résultant de la torsion du fil que Mueller a indiqué dans le diagramme de tension et de pression. La tension totale agissant contre la torsion est augmentée par rapport à une torsion accrue due à l'augmentation de la tension et de la pression du faisceau de fibres dans le fil. Il peut devenir si fort que le noyau du fil se déforme lorsqu'il ne peut plus résister aux contraintes de compression. Le fil s'enroule, ce qui signifie que le fil essaie d'atteindre un état d'équilibre dans lequel les torsions dans la direction opposée à la direction de torsion d'origine équilibrent le couple du fil. Ces torsions sont également appelées torsions négatives. Dans cet état d'équilibre, les tensions de torsion internes s'annulent. Le fil se déforme toujours à un endroit où la section transversale est petite en raison de l'irrégularité du fil. Pendant le processus de filage, ce point a pris plus de torsions et est donc soumis à des tensions internes plus élevées, qui finissent par casser le noyau du fil. Bien que les fils plus épais soient moins tordus que les fils fins, la tension interne augmente à l'opposé de la taille du fil. Un fil plus petit est plus affaibli par la vapeur. D'autres aspects positifs de l'étuvage sont la réduction du gondolage et, en même temps, l'établissement des propriétés physiques d'étroitesse et d'extension conférées au fil par la torsion.

Le processus chimique

Il existe des comportements complètement différents selon le type de matériau de fil. On en sait beaucoup sur la vaporisation des fils de laine, mais des recherches supplémentaires sont nécessaires sur le comportement à la vaporisation des fibres artificielles et du coton.

Laine

Dès que la vapeur pénètre, la quantité d'humidité du fil augmente d'un coup, provoquée par l'échauffement du fil et par la condensation de la vapeur. Selon Speakmann, les phénomènes suivants peuvent être observés dans la fibre de laine étirée : Les chaînes latérales de la cystine sont soumises à une hydrolyse au niveau du pont de soufre, où la cystine est dissoute en cystéine et en acide sulfonique non encore isolé.

1. Ponts hydrogène entre groupes peptidiques (liaison polaire)

2. Pont cystine (liaison covalente)

3. Pont salin entre deux acides aminés (liaison ionique)

4. Lien hydrophobe entre une valine et un reste d'isolyéine (liaison non polaire)

L'ellipse brisée montre la partie où l'eau est déplacée.

Une ionisation peut être observée au niveau des ponts produits par la libération de sel. Du fait de l'augmentation de température dans les fibres lors de l'étuvage, il se produit une oscillation des molécules qui conduit à l'éclatement des ponts hydrogène ; maintenant sont libérées des valences résiduelles capables de se saturer avec l'eau du dipôle. L'eau agit alors comme une lubrification entre les molécules individuelles. Ainsi, les liaisons des chaînes principales entre elles sont dissoutes par les chaînes latérales, les chaînes polypeptidiques individuelles peuvent se déplacer les unes contre les autres et les tensions trouvent leur équilibre (voir illustration 4). Lorsque l'étuvage du fil se poursuit, de nouvelles chaînes latérales se forment entre les composants individuels des chaînes principales. Lorsque finalement le fil est séché, c'est-à-dire que l'équilibre d'humidité se produit dans le fil, du sel est à nouveau libéré et des ponts hydrogène se forment. Désormais, les chaînes polypeptidiques individuelles ne peuvent plus être déplacées les unes contre les autres et les fibres ont retrouvé leur ancienne proximité, sans toutefois avoir de tensions notables à l'intérieur.

La torsion du fil ou du fil doublé est fixée. Bien entendu, la structure morphologique des fibres doit être prise en compte lors de l'égalisation des tensions par étuvage. Etant donné que la fibre de laine obtient très rapidement la température de rupture des ponts hydrogène et la vapeur d'hydrolyse des ponts cystine, une modification de torsion relativement rapide est possible qui correspond à peu près aux valeurs d'un fil modéré en autoclave ; cependant, la qualité de cuisson à la vapeur du processus de cuisson à la vapeur Steamatic est bien meilleure en ce qui concerne l'uniformité de l'absorption d'humidité.

Fibre synthétique

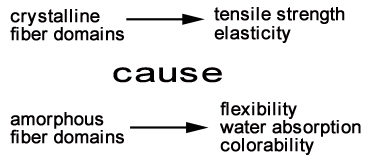

Les fibres synthétiques peuvent être divisées en deux domaines de fibres, le domaine cristallin (organisé) et le domaine amorphe (non organisé). Dans les domaines cristallins, des forces physiques d'attraction agissent entre les lignes étroitement parallèles des polymères . Ces forces agissant transversalement à l'axe de la fibre constituent la proximité d'une fibre. Si une tension est appliquée à la fibre, ces forces empêchent la fibre de se rompre.

En revanche, les domaines de fibres amorphes agissent comme des maillons des fibres. Ils sont responsables de la résistance à la flexion des fibres. De plus, les domaines de fibres amorphes permettent à l'eau ou au colorant d'entrer.

Lors de l'étuvage, le chauffage de la fibre provoque l'oscillation de ses molécules. L'augmentation de l'oscillation qui peut être influencée par le degré et la période de chauffage dissout les forces de liaison électrique dans la fibre ; d'abord dans les domaines amorphes, ensuite dans les domaines cristallins et enfin dans les polymères. Comme pour la laine, les tensions apportées par la filature sont libérées. Lors du séchage ou du refroidissement de la fibre , les forces de liaison sont reconstituées sans qu'il y ait de tensions dans la partie interne.

Le problème des fibres synthétiques est que la réduction des forces de liaison n'a lieu qu'entre le point dit de déformation (début du changement des domaines de fibres amorphes et solidifiés en un état viscoélastique - facilement déformable) et le point de déformation (le les domaines des fibres cristallines se transforment également en un état visco-élastique) qui se situe dans une plage de température relativement élevée.

Température de transition vitreuse – et point de déformation de la fibre artificielle

| Matériel | Point de déformation | Température de distorsion |

|---|---|---|

| Polyester | 80-85 °C | 230-240 °C |

| Nylon 6 | 80-85 °C | 180-200 °C |

| Nylon 66 | 90-95 °C | 220-235 °C |

C'est aussi une explication au fait que la laine mélangée à des fibres synthétiques est plus difficile à fixer que la pure laine. La prise des fibres synthétiques n'est possible qu'au-delà d'une plage de température de 85 à 95 °C. En revanche, la pure laine peut très bien prendre à ces températures.

Coton

Dans l'étuvage en ligne, le coton joue un rôle plus ou moins secondaire. Le processus physique ou chimique exact dans la fibre n'est pas bien connu.

Applications dans l'industrie du tapis

La qualité des tapis à poils coupés est considérablement améliorée par une réduction des tensions internes dans le fil. Ce bénéfice essentiel résulte des effets de l'étuvage et de la thermofixation.

Classement des tapis

Les styles de tapis sont divisés en deux types de base. Ces types sont les tapis à poils bouclés et les tapis à poils coupés. Surtout pour le tas coupé et ses variantes (Saxe, shag, frise), le processus de thermofixation est de la plus haute importance.

Définition de la pointe (définition précise de la pointe)

Habituellement, lorsque le fil est coupé, les extrémités s'effilochent de la même manière que les extrémités d'une tresse ou d'une corde s'effilochent lorsqu'elles sont coupées et une sorte de brosse se forme. Cet effilochage doit être évité par tous les moyens sur les tapis à poils coupés. Un tapis à poils coupés avec des extrémités de fil effilochées aurait un aspect médiocre, un cycle de vie plus court et des inconvénients ergonomiques pour le "marcheur", comme l'ont prouvé les recherches scientifiques. Le tapis est moins élastique et n'absorbe pas les pas de l'utilisateur aussi bien qu'un tapis thermofixé le ferait. Un tapis fabriqué à partir de fils thermofixés est plus attrayant, durable et confortable pour l'utilisateur. La valeur ajoutée de la moquette heatset est importante. Normalement, un tapis thermodurcissable peut être identifié par sa structure granuleuse, qui est appelée "définition de pointe précise" dans l'industrie. L'apparence des extrémités des poils coupés est similaire à celle des pointes d'épingle.

Procédés actuels de thermofixation

Plusieurs procédés de thermofixation différents sont connus dans l'industrie textile. Les plus importants sont présentés ici.

Réglage de la chaleur de l'autoclave

Le processus de réglage de la chaleur le plus ancien est le réglage de la chaleur en autoclave. Il s'agit le plus souvent d'un processus discontinu. Les installations d'autoclave utilisent le vide et/ou la pression. Le matériel textile est amené dans l'autoclave soit en bobines, en écheveaux ou en vrac dans un conteneur. Comme presque tous les autoclaves sont exposés à certaines pressions, ils sont généralement de forme cylindrique et montés horizontalement. Le plus souvent, les autoclaves sont chargés et déchargés de l'extrémité du cylindre, mais certains peuvent être chargés d'une extrémité et déchargés de l'autre extrémité. Les autoclaves montés verticalement existent mais sont moins courants. Ils sont principalement utilisés pour les fils synthétiques comme le polyester, le polyéthylène, le polypropylène et les nylons.

Processus vapeur

Pour l'automatisation de la filature/enroulement de maillons, il existe ce qu'on appelle le "vapeur en ligne". Le premier procédé connu de ce type est le procédé Steamatic de Resch. Dans ce cas, le processus de thermofixation se produit entre la filature à anneaux et les bobineuses. Dès que le continu à filer à anneaux a fini de filer, les bobines chargées sont transportées dans le cuiseur vapeur en ligne. Ces bobines y sont cuites à la vapeur avec une méthode sous vide et séchées à nouveau en quelques secondes. Après étuvage et séchage, les bobines sont transportées vers la bobineuse où elles sont rebobinées sur un emballage croisé.

L'industrie du tapis utilise actuellement deux procédés continus, le procédé Power-Heat-Set et le procédé TVP qui est dérivé de la technologie de l'autoclave.

Technologie Power-Heat-Set

Le procédé Power-Heat-Set, anciennement connu sous le nom de procédé Suessen, a été développé au début des années 1970 et a été le premier système de thermofixation en continu au monde. Le procédé lui-même était révolutionnaire en ce sens qu'il s'agissait du premier système qui ne fonctionnait pas avec de la vapeur et de la pression saturées, mais avec un mélange vapeur/air surchauffé à pression atmosphérique. Grâce à cette technologie innovante, de toutes nouvelles collections de tapis ont été créées. Dans le procédé Power-Heat-Set, les fils et filaments s'oxydent légèrement en surface en raison de l'oxygène présent dans l'atmosphère environnante et des températures plus élevées. Ce film d'oxyde capillaire rend le tapis complet plus tard plus résistant aux taches. Les particules de saleté adhèrent moins aux fibres.

Processus SUPERBA TVP

En plus de la technologie Power-Heat-Set, il existe le procédé SUPERBA TVP3 qui est également un procédé continu. Dans le procédé TVP3, le fil est placé sur une bande transporteuse et inséré à travers une écluse dans un tunnel sous pression pouvant mesurer jusqu'à 15 m de long. A l'intérieur du tunnel, il subit un processus de thermofixation avec de la vapeur saturée. Au bout du tunnel, le fil est sorti à travers une seconde mèche. Le fil qui est encore chaud et humide est séché et refroidi après thermofixage et acheminé vers le processus de bobinage. Jusqu'à 72 bouts de fil peuvent être traités en même temps.

Description du procédé (exemple avec le procédé Power-Heat-Set)

Dans le procédé Power-Heat-Set, le fil est thermofixé avec de la vapeur surchauffée dans un système ouvert à pression atmosphérique. Tous les matériaux normalement utilisés dans l'industrie du tapis tels que le polyamide 6, le polyamide 6.6, le polypropylène, l'acrylique, le PET, le polyester et la laine peuvent être traités.

Le fil brut est fourni sur des bobines en cantre (jusqu'à 72 bobines). À une vitesse pouvant atteindre 700 m/min, le fil est arraché des bobines et introduit dans le processus de thermofixation. Il existe deux manières fondamentales de transporter le fil tout au long du processus. L'une des méthodes consiste à placer le fil en bobines ou à un "motif en 8" sur une courroie ou de l'enrouler sur des cordes disposées en polygone afin de le transporter tout au long du processus. Avec les fils Frieze, seul le transport par courroie est utilisé. Frieze est produit par une boîte de bourrage spéciale, appelée Twinroll-Box (TRB). Le processus de thermofixation a lieu à des températures comprises entre 110 °C et 200 °C dans un mélange vapeur-air. Après la thermofixation, le fil est refroidi et enroulé sur les paquets à nouveau à l'enrouleur. En général, une machine de thermofixage se compose de six lignes à huit extrémités (fibres) chacune. Une production quotidienne de jusqu'à 10,5 tonnes est possible.

Sources

- Textil-Praxis (1958), 401 - "Befeuchtung oder Dämpfen von Wollgarnen"

- Textilbetrieb (1981), 29 - "Gleichmäßige Effekte beim Garndämpfen"

- Dr H.-J. Henning, Dr-Ing. Cl. Sustmann - Melliand Textilberichte "Untersuchungen über das Vakuumdämpfen von Wollgarnen" (1966), 530

- Jens Holm Dittrich, Paul Naefe, Johann Kreitz - Melliand Textilberichte "Verfahren zur Drallberuhigung von Wollgarnen durch Kurzzeitdämpfen" (1986), 817

- Jens Holm Dittrich, Attila Bereck, Günter Blanckenburg - Melliand Textilberichte "Untersuchungen über das Vergilben von Wollgarnen beim Dämpfen" (1983),

- Jens Holm Dittrich, Gesine Töpert - Melliand Textilberichte "Ursachen der Vergilbung von Kammzugsbumps und Kreuzspulen bei der HF-Trocknung" (1988), 288

- Dr. Oskar Becker - Melliand Textilberichte "Spannfäden in Wollgarnen" (1977), 97

- Patenanmeldung DP 3601099.5 H. Kranz GmbH & Co. 5100 Aix-la-Chapelle "Verfahren zum Fixieren von Garnen"

- W. Schefer - Eidg. Materialprüfungs - und Versuchsanstalt, Saint-Gall "Verän-derung der Wolle durch Wärmebehandlungen im Veredelungsbereich",

- Hans Erich Schiecke - Verlag Schiele & Schön "Wolle als textiler Rohstoff"

- K. Kröll - Springer Verlag, Heidelberg, Berlin, New York "Trocknungstechnik" Groupe II/I

- Peter Toggweiler, Simon Gleich, Freddy Wanger, F.Steiner – Meliand Textil-berichte 9/1995 "Qualitätsverbesserung der mit Contexxor konditionierten Baumwollgarne"

- Dipl.-Ing. Gisela Axt - W. Bertelsmann Verlag KG Bielefeld 1986, "Beurtei-lungsmerkmale textiler Faserstoffe", Band1/2/3Dr. Oskar Becker - Melliand Textilberichte "Spannfäden in Wollgarnen" (1977), 97