Dissipateur de chaleur -Heat sink

Un dissipateur thermique (également couramment orthographié dissipateur thermique ) est un échangeur de chaleur passif qui transfère la chaleur générée par un appareil électronique ou mécanique à un milieu fluide , souvent de l'air ou un liquide de refroidissement, où elle est dissipée loin de l'appareil, permettant ainsi la régulation de la température de l'appareil. Dans les ordinateurs, les dissipateurs de chaleur sont utilisés pour refroidir les processeurs , les GPU et certains chipsets et modules de RAM. Les dissipateurs thermiques sont utilisés avec des dispositifs semi-conducteurs haute puissance tels que les transistors de puissance et l'optoélectronique tels que les lasers et les diodes électroluminescentes (LED), où la capacité de dissipation thermique du composant lui-même est insuffisante pour modérer sa température.

Un dissipateur thermique est conçu pour maximiser sa surface en contact avec le milieu de refroidissement qui l'entoure, comme l'air. La vitesse de l'air, le choix du matériau, la conception de la saillie et le traitement de surface sont des facteurs qui affectent les performances d'un dissipateur thermique. Les méthodes de fixation du dissipateur thermique et les matériaux d'interface thermique affectent également la température de la matrice du circuit intégré. L'adhésif thermique ou la pâte thermique améliorent les performances du dissipateur thermique en remplissant les espaces d'air entre le dissipateur thermique et le dissipateur de chaleur sur l'appareil. Un dissipateur thermique est généralement en aluminium ou en cuivre.

Principe de transfert de chaleur

Un dissipateur thermique transfère l'énergie thermique d'un dispositif à température plus élevée vers un milieu fluide à température plus basse . Le milieu fluide est souvent de l'air, mais peut également être de l'eau, des réfrigérants ou de l'huile. Si le milieu fluide est de l'eau, le dissipateur thermique est souvent appelé plaque froide. En thermodynamique , un dissipateur de chaleur est un réservoir de chaleur qui peut absorber une quantité arbitraire de chaleur sans changer de manière significative la température. Les dissipateurs de chaleur pratiques pour les appareils électroniques doivent avoir une température supérieure à celle de l'environnement pour transférer la chaleur par convection, rayonnement et conduction. Les alimentations électriques de l'électronique ne sont pas absolument efficaces, ce qui produit une chaleur supplémentaire qui peut nuire au fonctionnement de l'appareil. En tant que tel, un dissipateur thermique est inclus dans la conception pour disperser la chaleur.

La loi de Fourier sur la conduction thermique montre que lorsqu'il y a un gradient de température dans un corps, la chaleur sera transférée de la région à température plus élevée vers la région à température plus basse. La vitesse à laquelle la chaleur est transférée par conduction, , est proportionnelle au produit du gradient de température et de la section transversale à travers laquelle la chaleur est transférée. Lorsqu'il est simplifié en une forme unidimensionnelle dans la direction x , il peut être exprimé comme suit :

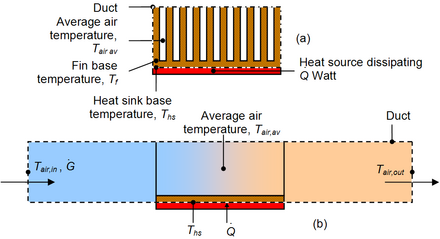

Pour un dissipateur thermique dans un conduit, où l'air circule dans le conduit, la base du dissipateur thermique sera généralement plus chaude que l'air circulant dans le conduit. L'application de la conservation de l'énergie, pour des conditions de régime permanent, et de la loi de refroidissement de Newton aux nœuds de température indiqués dans le diagramme donne l'ensemble d'équations suivant :

où

- est le débit massique d'air en kg/s

- est la capacité calorifique spécifique de l'air entrant, en J/(kg °C)

- est la résistance thermique du radiateur

L'utilisation de la température moyenne de l'air est une hypothèse valable pour des sources froides relativement courtes. Lorsque les échangeurs de chaleur compacts sont calculés, la température moyenne logarithmique de l'air est utilisée.

Les équations ci-dessus montrent que :

- Lorsque le débit d'air à travers le dissipateur thermique diminue, cela entraîne une augmentation de la température moyenne de l'air. Cela augmente à son tour la température de base du dissipateur thermique. De plus, la résistance thermique du dissipateur thermique augmentera également. Le résultat net est une température de base du dissipateur thermique plus élevée.

- L'augmentation de la résistance thermique du dissipateur thermique avec la diminution du débit sera présentée plus loin dans cet article.

- La température de l'air d'admission est étroitement liée à la température de base du dissipateur thermique. Par exemple, s'il y a recirculation d'air dans un produit, la température de l'air en entrée n'est pas la température de l'air ambiant. La température de l'air d'admission du dissipateur thermique est donc plus élevée, ce qui entraîne également une température de base du dissipateur thermique plus élevée.

- S'il n'y a pas de flux d'air autour du dissipateur thermique, l'énergie ne peut pas être transférée.

- Un dissipateur thermique n'est pas un appareil doté de la "capacité magique d'absorber la chaleur comme une éponge et de l'envoyer dans un univers parallèle".

La convection naturelle nécessite une libre circulation de l'air sur le dissipateur thermique. Si les ailettes ne sont pas alignées verticalement, ou si les ailettes sont trop rapprochées pour permettre un flux d'air suffisant entre elles, l'efficacité du dissipateur thermique diminuera.

Facteurs de conception

Résistance thermique

Pour les dispositifs à semi-conducteurs utilisés dans une variété d'électronique grand public et industrielle, l'idée de résistance thermique simplifie la sélection des dissipateurs thermiques. Le flux de chaleur entre la puce semi-conductrice et l'air ambiant est modélisé comme une série de résistances au flux de chaleur ; il y a une résistance de la matrice au boîtier de l'appareil, du boîtier au dissipateur thermique et du dissipateur thermique à l'air ambiant. La somme de ces résistances est la résistance thermique totale de la filière à l'air ambiant. La résistance thermique est définie comme une élévation de température par unité de puissance, analogue à la résistance électrique, et est exprimée en degrés Celsius par watt (°C/W). Si la dissipation de l'appareil en watts est connue et que la résistance thermique totale est calculée, l'élévation de température de la matrice par rapport à l'air ambiant peut être calculée.

L'idée de résistance thermique d'un dissipateur thermique à semi-conducteur est une approximation. Il ne prend pas en compte la distribution non uniforme de la chaleur sur un appareil ou un dissipateur thermique. Il modélise uniquement un système en équilibre thermique et ne prend pas en compte l'évolution des températures dans le temps. Il ne reflète pas non plus la non-linéarité du rayonnement et de la convection par rapport à l'élévation de température. Cependant, les fabricants tabulent des valeurs typiques de résistance thermique pour les dissipateurs thermiques et les dispositifs à semi-conducteurs, ce qui permet de simplifier la sélection des dissipateurs thermiques fabriqués dans le commerce.

Les dissipateurs de chaleur en aluminium extrudé commerciaux ont une résistance thermique (dissipateur de chaleur à l'air ambiant) allant de 0,4 °C/W pour un grand dissipateur destiné aux appareils TO-3 , jusqu'à 85 °C/W pour une chaleur à clipser. évier pour un petit boîtier en plastique TO-92 . Le populaire transistor de puissance 2N3055 dans un boîtier TO-3 a une résistance thermique interne de la jonction au boîtier de 1,52 °C/W . Le contact entre le boîtier de l'appareil et le dissipateur thermique peut avoir une résistance thermique comprise entre 0,5 et 1,7 °C/W , selon la taille du boîtier et l'utilisation de graisse ou de rondelle isolante en mica.

Matériel

Les matériaux pour les applications de dissipateurs thermiques doivent avoir une capacité thermique et une conductivité thermique élevées afin d'absorber plus d'énergie thermique sans passer à une température très élevée et de la transmettre à l'environnement pour un refroidissement efficace. Les matériaux de dissipateur thermique les plus courants sont les alliages d'aluminium . L'alliage d'aluminium 1050 a l'une des valeurs de conductivité thermique les plus élevées à 229 W/(m·K) et une capacité calorifique de 922 J/(kg·K), mais il est mécaniquement doux. Les alliages d'aluminium 6060 (faible contrainte), 6061 et 6063 sont couramment utilisés, avec des valeurs de conductivité thermique de 166 et 201 W/(m·K) respectivement. Les valeurs dépendent de l' état de l'alliage. Les dissipateurs thermiques en aluminium monobloc peuvent être fabriqués par extrusion , moulage , biseautage ou fraisage .

Le cuivre possède d'excellentes propriétés de dissipateur thermique en termes de conductivité thermique, de résistance à la corrosion, de résistance à l'encrassement biologique et de résistance antimicrobienne (voir aussi Cuivre dans les échangeurs de chaleur ). Le cuivre a environ deux fois la conductivité thermique de l'aluminium, environ 400 W/(m·K) pour le cuivre pur. Ses principales applications sont dans les installations industrielles, les centrales électriques, les systèmes d'eau solaire thermique , les systèmes CVC, les chauffe-eau à gaz, les systèmes de chauffage et de refroidissement à air pulsé, le chauffage et le refroidissement géothermiques et les systèmes électroniques.

Le cuivre est trois fois plus dense et plus cher que l'aluminium, et le cuivre est moins ductile que l'aluminium. Les dissipateurs thermiques en cuivre monobloc peuvent être fabriqués par biseautage ou fraisage . Des ailettes en tôle peuvent être soudées sur un corps rectangulaire en cuivre.

Efficacité des ailettes

L'efficacité des ailettes est l'un des paramètres qui rend important un matériau à conductivité thermique plus élevée. Une ailette d'un dissipateur thermique peut être considérée comme une plaque plate avec de la chaleur circulant à une extrémité et se dissipant dans le fluide environnant lorsqu'il se déplace vers l'autre. Au fur et à mesure que la chaleur circule à travers l'ailette, la combinaison de la résistance thermique du dissipateur thermique empêchant l'écoulement et de la chaleur perdue par convection, la température de l'ailette et, par conséquent, le transfert de chaleur vers le fluide, diminueront de la base vers la fin de la nageoire. L'efficacité de l'ailette est définie comme la chaleur réelle transférée par l'ailette, divisée par le transfert de chaleur si l'ailette était isotherme (hypothétiquement l'ailette ayant une conductivité thermique infinie). Ces équations sont applicables pour les dérives droites :

où

-

h f est le coefficient de convection de l'ailette :

- 10 à 100 W/(m 2 ·K) dans l'air,

- 500 à 10 000 W/(m 2 ·K) dans l'eau,

- k est la conductivité thermique du matériau de l'ailette :

- L f est la hauteur d'aileron (m),

- t f est l'épaisseur de l'ailette (m).

L'efficacité des ailettes est augmentée en diminuant le rapport d'aspect des ailettes (les rendant plus épaisses ou plus courtes), ou en utilisant un matériau plus conducteur (cuivre au lieu de l'aluminium, par exemple).

Résistance à la propagation

Un autre paramètre qui concerne la conductivité thermique du matériau du dissipateur thermique est la résistance à l'étalement. La résistance à la propagation se produit lorsque l'énergie thermique est transférée d'une petite zone à une plus grande zone dans une substance à conductivité thermique finie. Dans un dissipateur thermique, cela signifie que la chaleur ne se répartit pas uniformément à travers la base du dissipateur thermique. Le phénomène de résistance à la propagation est illustré par la façon dont la chaleur se déplace depuis l'emplacement de la source de chaleur et provoque un grand gradient de température entre la source de chaleur et les bords du dissipateur thermique. Cela signifie que certaines ailettes sont à une température plus basse que si la source de chaleur était uniforme sur toute la base du dissipateur thermique. Cette non-uniformité augmente la résistance thermique effective du dissipateur thermique.

Pour diminuer la résistance de propagation à la base d'un dissipateur thermique :

- augmenter l'épaisseur de base,

- choisir un matériau différent avec une conductivité thermique plus élevée,

- utilisez une chambre à vapeur ou un caloduc dans la base du dissipateur thermique.

Arrangements d'ailerons

Un dissipateur thermique à broches est un dissipateur thermique dont les broches s'étendent à partir de sa base. Les broches peuvent être cylindriques, elliptiques ou carrées. Une broche est l'un des types de dissipateurs thermiques les plus courants disponibles sur le marché. Un deuxième type d'agencement d'ailettes de dissipateur thermique est l'ailette droite. Ceux-ci courent sur toute la longueur du dissipateur thermique. Une variante du dissipateur thermique à ailettes droites est un dissipateur thermique à coupe transversale. Un radiateur à ailettes droites est coupé à intervalles réguliers.

En général, plus un dissipateur thermique a de surface, mieux il fonctionne. Cependant, ceci n'est pas toujours vrai. Le concept d'un dissipateur thermique à ailettes consiste à essayer de regrouper autant de surface que possible dans un volume donné. De plus, cela fonctionne bien dans n'importe quelle orientation. Kordyban a comparé les performances d'un dissipateur à ailettes et d'un dissipateur thermique à ailettes droites de dimensions similaires. Bien que le pin-fin ait une surface de 194 cm 2 alors que le straight-fin a une surface de 58 cm 2 , la différence de température entre la base du dissipateur thermique et l'air ambiant pour le pin-fin est de 50 °C , mais pour le straight-fin il faisait 44 °C, soit 6 °C de mieux que le pin-fin. Les performances du dissipateur thermique à ailettes sont nettement meilleures que celles des ailettes droites lorsqu'elles sont utilisées dans leur application prévue où le fluide s'écoule axialement le long des broches plutôt que tangentiellement à travers les broches.

| Type d'ailettes de dissipateur de chaleur | Largeur [cm] | Longueur [cm] | Hauteur (cm] | Surface [cm 2 ] | Volume [cm 3 ] | Différence de température, cas T − T air [°C] |

|---|---|---|---|---|---|---|

| Droit | 2.5 | 2.5 | 3.2 | 58 | 20 | 44 |

| Épingler | 3.8 | 3.8 | 1.7 | 194 | 24 | 51 |

Une autre configuration est le dissipateur thermique à ailettes évasées ; ses ailettes ne sont pas parallèles entre elles, comme le montre la figure 5 . L'évasement des ailettes diminue la résistance à l'écoulement et fait passer plus d'air à travers le canal d'ailettes du dissipateur de chaleur ; sinon, plus d'air contournerait les ailettes. Les incliner garde les dimensions hors tout les mêmes, mais offre des ailerons plus longs. Forgan, et al. ont publié des données sur des tests effectués sur des dissipateurs thermiques à ailettes, à ailettes droites et à ailettes évasées. Ils ont constaté que pour une faible vitesse d'approche de l'air, généralement autour de 1 m/s, les performances thermiques sont au moins 20 % supérieures à celles des dissipateurs thermiques à ailettes droites. Lasance et Eggink ont également constaté que pour les configurations de dérivation qu'ils ont testées, le dissipateur thermique évasé fonctionnait mieux que les autres dissipateurs thermiques testés.

Cavités (ailettes inversées)

Les cavités (ailettes inversées) noyées dans une source de chaleur sont les régions formées entre les ailettes adjacentes qui représentent les promoteurs essentiels de l'ébullition nucléée ou de la condensation. Ces cavités sont généralement utilisées pour extraire la chaleur d'une variété de corps générant de la chaleur vers un dissipateur thermique.

Plaque épaisse conductrice entre la source de chaleur et le dissipateur thermique

Placer une plaque épaisse conductrice comme interface de transfert de chaleur entre une source de chaleur et un fluide froid en circulation (ou tout autre dissipateur thermique) peut améliorer les performances de refroidissement. Dans un tel agencement, la source de chaleur est refroidie sous la plaque épaisse au lieu d'être refroidie en contact direct avec le fluide de refroidissement. Il est montré que la plaque épaisse peut améliorer significativement le transfert de chaleur entre la source de chaleur et le fluide de refroidissement en conduisant le courant thermique de manière optimale. Les deux avantages les plus intéressants de cette méthode sont l'absence de puissance de pompage supplémentaire et l'absence de surface de transfert de chaleur supplémentaire, ce qui est tout à fait différent des ailettes (surfaces étendues).

Couleur de surface

Le transfert de chaleur du dissipateur thermique se produit par convection de l'air ambiant, conduction à travers l'air et rayonnement .

Le transfert de chaleur par rayonnement est fonction à la fois de la température du dissipateur thermique et de la température de l'environnement avec lequel le dissipateur thermique est optiquement couplé. Lorsque ces deux températures sont de l'ordre de 0 °C à 100 °C, la contribution du rayonnement par rapport à la convection est généralement faible, et ce facteur est souvent négligé. Dans ce cas, les dissipateurs thermiques à ailettes fonctionnant en convection naturelle ou en flux forcé ne seront pas affectés de manière significative par l' émissivité de surface .

Dans les situations où la convection est faible, comme un panneau plat sans ailettes avec un faible débit d'air, le refroidissement radiatif peut être un facteur important. Ici, les propriétés de surface peuvent être un facteur de conception important. Les surfaces noir mat rayonnent beaucoup plus efficacement que le métal nu brillant. Une surface métallique brillante a une faible émissivité. L'émissivité d'un matériau dépend énormément de la fréquence et est liée à l'absorptivité (dont les surfaces métalliques brillantes ont très peu). Pour la plupart des matériaux, l'émissivité dans le spectre visible est similaire à l'émissivité dans le spectre infrarouge ; il existe cependant des exceptions – notamment certains oxydes métalliques qui sont utilisés comme « surfaces sélectives ».

Dans le vide ou l'espace extra-atmosphérique , il n'y a pas de transfert de chaleur par convection, donc dans ces environnements, le rayonnement est le seul facteur régissant le flux de chaleur entre le dissipateur thermique et l'environnement. Pour un satellite dans l'espace, une surface à 100 °C (373 K) faisant face au Soleil absorbera beaucoup de chaleur rayonnante, car la température de surface du Soleil est de près de 6 000 K, alors que la même surface faisant face à l'espace lointain rayonnera beaucoup de chaleur, car l'espace lointain a une température effective de seulement quelques Kelvin.

Demandes d'ingénierie

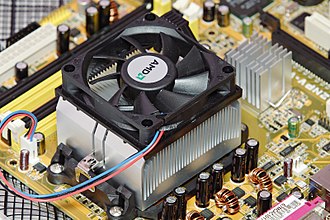

Refroidissement du microprocesseur

La dissipation thermique est un sous-produit inévitable des appareils et circuits électroniques. En général, la température du dispositif ou du composant dépendra de la résistance thermique du composant à l'environnement et de la chaleur dissipée par le composant. Pour s'assurer que le composant ne surchauffe pas , un ingénieur thermique cherche à trouver un chemin de transfert de chaleur efficace de l'appareil vers l'environnement. Le chemin de transfert de chaleur peut aller du composant à une carte de circuit imprimé (PCB), à un dissipateur de chaleur, au flux d'air fourni par un ventilateur, mais dans tous les cas, éventuellement à l'environnement.

Deux facteurs de conception supplémentaires influencent également les performances thermiques/mécaniques de la conception thermique :

- Méthode par laquelle le dissipateur thermique est monté sur un composant ou un processeur. Ceci sera discuté dans la section méthodes de fixation .

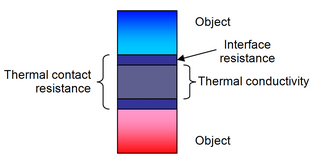

- Pour chaque interface entre deux objets en contact l'un avec l'autre, il y aura une chute de température à travers l'interface. Pour de tels systèmes composites, la chute de température à travers l'interface peut être appréciable. Ce changement de température peut être attribué à ce que l'on appelle la résistance thermique de contact. Les matériaux d'interface thermique (TIM) diminuent la résistance thermique de contact.

Méthodes de fixation

À mesure que la dissipation de puissance des composants augmente et que la taille du boîtier des composants diminue, les ingénieurs thermiques doivent innover pour s'assurer que les composants ne surchauffent pas . Les appareils qui fonctionnent plus frais durent plus longtemps. Une conception de dissipateur thermique doit répondre à la fois à ses exigences thermiques et mécaniques. Concernant ce dernier, le composant doit rester en contact thermique avec son dissipateur thermique avec des chocs et vibrations raisonnables. Le dissipateur thermique peut être la feuille de cuivre d'une carte de circuit imprimé ou un dissipateur thermique séparé monté sur le composant ou la carte de circuit imprimé. Les méthodes de fixation comprennent du ruban thermoconducteur ou de l'époxy, des clips en forme de fil en Z, des clips à ressort plats, des entretoises et des punaises avec des extrémités qui se dilatent après l'installation.

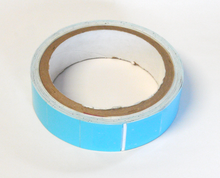

- Ruban thermoconducteur

Le ruban thermoconducteur est l'un des matériaux de fixation de dissipateur thermique les plus économiques. Il convient aux dissipateurs thermiques de faible masse et aux composants à faible dissipation de puissance. Il se compose d'un matériau de support thermoconducteur avec un adhésif sensible à la pression de chaque côté.

Ce ruban est appliqué à la base du dissipateur thermique, qui est ensuite fixé au composant. Voici les facteurs qui influencent les performances du ruban thermique :

- Les surfaces du composant et du dissipateur thermique doivent être propres, sans résidu tel qu'un film de graisse silicone .

- La pression de précharge est essentielle pour assurer un bon contact. Une pression insuffisante entraîne des zones de non-contact avec l'air emprisonné et entraîne une résistance thermique d'interface plus élevée que prévu.

- Les rubans plus épais ont tendance à fournir une meilleure "mouillabilité" avec des surfaces de composants inégales. La "mouillabilité" est le pourcentage de surface de contact d'une bande sur un composant. Les rubans plus épais, cependant, ont une résistance thermique plus élevée que les rubans plus fins. Du point de vue de la conception, il est préférable de trouver un équilibre en sélectionnant une épaisseur de ruban qui offre une "mouillabilité" maximale avec une résistance thermique minimale.

- Époxy

L'époxy est plus cher que le ruban adhésif, mais offre une meilleure liaison mécanique entre le dissipateur thermique et le composant, ainsi qu'une meilleure conductivité thermique. L'époxy choisi doit être formulé à cet effet. La plupart des époxy sont des formulations liquides en deux parties qui doivent être soigneusement mélangées avant d'être appliquées sur le dissipateur thermique et avant que le dissipateur thermique ne soit placé sur le composant. L'époxy est ensuite durci pendant un temps spécifié, qui peut varier de 2 heures à 48 heures. Un temps de durcissement plus rapide peut être obtenu à des températures plus élevées. Les surfaces sur lesquelles l'époxy est appliqué doivent être propres et exemptes de tout résidu.

La liaison époxy entre le dissipateur thermique et le composant est semi-permanente/permanente. Cela rend le retravail très difficile et parfois impossible. Le dommage le plus typique causé par le retravail est la séparation du dissipateur de chaleur de la matrice du composant de son emballage.

- Clips en Z en forme de fil

Plus chers que le ruban adhésif et l'époxy, les clips en Z en forme de fil fixent mécaniquement les dissipateurs de chaleur. Pour utiliser les clips en Z, la carte de circuit imprimé doit avoir des ancrages. Les ancres peuvent être soit soudées sur la carte, soit enfoncées. L'un ou l'autre type nécessite que des trous soient conçus dans la carte. L'utilisation de la soudure RoHS doit être autorisée car une telle soudure est mécaniquement plus faible que la soudure Pb/Sn traditionnelle.

Pour assembler avec un clip en Z , fixez un côté de celui-ci à l'un des ancrages. Déviez le ressort jusqu'à ce que l'autre côté du clip puisse être placé dans l'autre ancrage. La déflexion développe une charge de ressort sur le composant, qui maintient un très bon contact. En plus de la fixation mécanique fournie par le clip en Z, il permet également d'utiliser des matériaux d'interface thermique plus performants, tels que les types à changement de phase.

- Clips

Disponibles pour les processeurs et les composants BGA ( ball grid array ), les clips permettent la fixation d'un dissipateur thermique BGA directement sur le composant. Les clips utilisent l'espace créé par le Ball Grid Array (BGA) entre la face inférieure du composant et la surface supérieure du PCB. Les clips ne nécessitent donc aucun trou dans le circuit imprimé. Ils permettent également de retravailler facilement les composants.

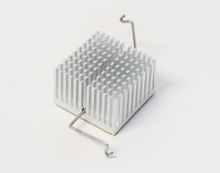

- Punaises avec ressorts de compression

Pour les dissipateurs thermiques plus grands et les précharges plus élevées, les punaises avec ressorts de compression sont très efficaces. Les punaises, généralement en laiton ou en plastique, ont une barbe flexible à l'extrémité qui s'engage avec un trou dans le PCB ; une fois installé, l'ardillon retient la goupille. Le ressort de compression maintient l'ensemble ensemble et maintient le contact entre le dissipateur thermique et le composant. Il faut faire attention lors de la sélection de la taille de la punaise. Une force d'insertion trop importante peut entraîner la fissuration de la matrice et la défaillance consécutive du composant.

- Entretoises filetées avec ressorts de compression

Pour les très grands dissipateurs thermiques, il n'y a pas de substitut à la méthode de fixation de l'entretoise filetée et du ressort de compression. Une entretoise filetée est essentiellement un tube métallique creux avec des filetages internes. Une extrémité est fixée avec une vis à travers un trou dans le PCB. L'autre extrémité reçoit une vis qui comprime le ressort, complétant l'assemblage. Un assemblage de dissipateur de chaleur typique utilise deux à quatre entretoises, ce qui en fait généralement la conception de fixation de dissipateur de chaleur la plus coûteuse. Un autre inconvénient est le besoin de trous dans le PCB.

| Méthode | Avantages | Les inconvénients | Coût |

| Ruban thermique | Facile à attacher. Peu coûteux. | Ne peut pas fournir de fixation mécanique pour les dissipateurs de chaleur plus lourds ou pour les environnements à fortes vibrations. La surface doit être nettoyée pour une adhérence optimale. Conductivité thermique modérée à faible. | Très lent |

| Époxy | Forte adhérence mécanique. Relativement peu coûteux. | Rend la retouche de la carte difficile car elle peut endommager les composants. La surface doit être nettoyée pour une adhérence optimale. | Très lent |

| Clips en Z en forme de fil | Fixation mécanique solide. Retrait/reprise facile. Applique une précharge au matériau d'interface thermique, améliorant les performances thermiques. | Nécessite des trous dans la carte ou des ancres à souder. Plus cher que le ruban adhésif ou l'époxy. Conceptions personnalisées. | Meugler |

| A clipser | Applique une précharge au matériau d'interface thermique, améliorant les performances thermiques. Ne nécessite ni trous ni ancrages. Retrait/reprise facile. | Doit avoir une zone "interdite" autour du BGA pour le clip. Étapes de montage supplémentaires. | Meugler |

| Punaise avec ressorts de compression | Fixation mécanique solide. Précharge du matériau d'interface thermique la plus élevée. Retrait et installation faciles. | Nécessite des trous dans la carte, ce qui augmente la complexité des traces dans le PCB. | Modérer |

| Entretoises avec ressorts de compression | Fixation mécanique la plus solide. Précharge la plus élevée pour le matériau d'interface thermique. Idéal pour les grands dissipateurs de chaleur. | Nécessite des trous dans la carte, ce qui augmente la complexité de la disposition des traces. Assemblage compliqué. | Haut |

Matériaux d'interface thermique

La résistance de contact thermique se produit en raison des vides créés par les effets de rugosité de surface, les défauts et le désalignement de l'interface. Les vides présents dans l'interface sont remplis d'air. Le transfert de chaleur est donc dû à la conduction à travers la zone de contact proprement dite et à la conduction (ou convection naturelle) et au rayonnement à travers les interstices. Si la surface de contact est petite, comme c'est le cas pour les surfaces rugueuses, la contribution majeure à la résistance est apportée par les interstices. Pour diminuer la résistance de contact thermique, la rugosité de surface peut être diminuée tandis que la pression d'interface est augmentée. Cependant, ces méthodes d'amélioration ne sont pas toujours pratiques ou possibles pour les équipements électroniques. Les matériaux d'interface thermique (TIM) sont un moyen courant de surmonter ces limitations.

Des matériaux d'interface thermique correctement appliqués déplacent l'air présent dans les espaces entre les deux objets avec un matériau qui a une conductivité thermique beaucoup plus élevée. L'air a une conductivité thermique de 0,022 W/(m·K) tandis que les TIM ont des conductivités de 0,3 W/(m·K) et plus.

Lors de la sélection d'un TIM, il faut faire attention aux valeurs fournies par le fabricant. La plupart des fabricants donnent une valeur à la conductivité thermique d'un matériau. Cependant, la conductivité thermique ne tient pas compte des résistances d'interface. Par conséquent, si un TIM a une conductivité thermique élevée, cela ne signifie pas nécessairement que la résistance d'interface sera faible.

La sélection d'un TIM est basée sur trois paramètres : l'espace d'interface que le TIM doit remplir, la pression de contact et la résistivité électrique du TIM. La pression de contact est la pression appliquée à l'interface entre les deux matériaux. La sélection n'inclut pas le coût du matériel. La résistivité électrique peut être importante en fonction des détails de conception électrique.

| Valeurs d'écart d'interface | Types de produits disponibles | |

|---|---|---|

| < 0,05 mm | < 2 millions | Graisse thermique, époxy, matériaux à changement de phase |

| 0,05–0,1 mm | 2–5 millions | Matériaux à changement de phase, rubans polyimide , graphite ou aluminium |

| 0,1–0,5 mm | 5 à 18 millions | Tissus enduits de silicone |

| > 0,5 mm | > 18 millions | Remplisseurs d'espace |

| Contacter l'échelle de pression | Plages de pression typiques | Types de produits disponibles |

|---|---|---|

| Très lent | < 70 kPa | Remplisseurs d'espace |

| Meugler | < 140 kPa | Graisse thermique, rubans époxy, polyimide, graphite ou aluminium |

| Haut | 2 MPa | Tissus enduits de silicone |

| Isolation électrique | Résistance diélectrique | Les valeurs typiques | Types de produits disponibles | |

|---|---|---|---|---|

| Non requis | N / A | N / A | N / A | Graisse thermique , époxy , matériaux à changement de phase , graphite ou rubans d'aluminium. |

| Obligatoire | Meugler | 10 kV/mm | < 300 V/mil | Tissus enduits de silicone , bouche-trous |

| Obligatoire | Haut | 60 kV/mm | > 1500 V/mil | Ruban polyimide |

| Type de produit | Notes d'application | Performance thermique |

|---|---|---|

| Pâte thermique | Désordonnée. Travail intensif. Temps de montage relativement long. | ++++ |

| Époxy | Crée une liaison d'interface "permanente". | ++++ |

| Changement de phase | Permet la pré-fixation. Adoucit et s'adapte aux défauts d'interface aux températures de fonctionnement. Peut être repositionné sur le terrain. | ++++ |

| Rubans thermiques, y compris les rubans en graphite, en polyimide et en aluminium | Facile à appliquer. Une certaine résistance mécanique. | +++ |

| Tissus enduits de silicone | Fournit un rembourrage et une étanchéité tout en permettant le transfert de chaleur. | + |

| Combleur d'espace | Peut être utilisé pour coupler thermiquement des composants de hauteur différente à un dissipateur de chaleur ou à un dissipateur de chaleur. Naturellement collant. | ++ |

Lampes à diodes électroluminescentes

Les performances et la durée de vie des diodes électroluminescentes (DEL) sont fortement fonction de leur température. Un refroidissement efficace est donc essentiel. Une étude de cas d'un downlighter à base de LED montre un exemple des calculs effectués afin de calculer le dissipateur thermique requis pour le refroidissement efficace du système d'éclairage. L'article montre également que pour avoir confiance dans les résultats, plusieurs solutions indépendantes sont nécessaires qui donnent des résultats similaires. Plus précisément, les résultats des méthodes expérimentales, numériques et théoriques doivent tous être à moins de 10 % les uns des autres pour donner une grande confiance dans les résultats.

En soudure

Des dissipateurs de chaleur temporaires sont parfois utilisés lors du soudage de cartes de circuits imprimés, empêchant une chaleur excessive d'endommager les composants électroniques sensibles à proximité. Dans le cas le plus simple, cela signifie saisir partiellement un composant à l'aide d'une pince crocodile en métal lourd, d'un hémostat ou d'une pince similaire. Les dispositifs semi-conducteurs modernes, qui sont conçus pour être assemblés par soudage par refusion, peuvent généralement tolérer des températures de soudage sans dommage. D'autre part, les composants électriques tels que les interrupteurs à lames magnétiques peuvent mal fonctionner s'ils sont exposés à des fers à souder plus chauds, cette pratique est donc toujours très utilisée.

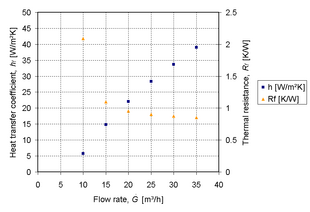

Méthodes pour déterminer les performances

En général, les performances d'un dissipateur thermique dépendent de la conductivité thermique du matériau, des dimensions, du type d'ailettes, du coefficient de transfert de chaleur , du débit d'air et de la taille du conduit. Pour déterminer les performances thermiques d'un dissipateur thermique, un modèle théorique peut être réalisé. Alternativement, les performances thermiques peuvent être mesurées expérimentalement. En raison de la nature complexe de l'écoulement hautement 3D dans les applications actuelles, des méthodes numériques ou la dynamique des fluides computationnelle (CFD) peuvent également être utilisées. Cette section traite des méthodes susmentionnées pour la détermination des performances thermiques du dissipateur thermique.

Un modèle théorique de transfert de chaleur

L'une des méthodes pour déterminer les performances d'un dissipateur thermique consiste à utiliser la théorie du transfert de chaleur et de la dynamique des fluides. Une telle méthode a été publiée par Jeggels, et al., bien que ce travail soit limité à l'écoulement canalisé. L'écoulement canalisé est l'endroit où l'air est forcé de circuler à travers un canal qui s'adapte étroitement sur le dissipateur thermique. Cela garantit que tout l'air passe par les canaux formés par les ailettes du dissipateur thermique. Lorsque le flux d'air n'est pas canalisé, un certain pourcentage du flux d'air contournera le dissipateur thermique. Il a été constaté que la dérivation du débit augmentait avec l'augmentation de la densité et du dégagement des ailettes, tout en restant relativement insensible à la vitesse du conduit d'entrée.

Le modèle de résistance thermique du dissipateur thermique se compose de deux résistances, à savoir la résistance dans la base du dissipateur thermique , et la résistance dans les ailettes, . La résistance thermique de la base du dissipateur thermique, , peut s'écrire comme suit si la source est appliquée uniformément sur la base du dissipateur thermique. Si ce n'est pas le cas, alors la résistance de base est principalement une résistance de propagation :

- (4)

où est l'épaisseur de la base du dissipateur thermique, est la conductivité thermique du matériau du dissipateur thermique et est la surface de la base du dissipateur thermique.

La résistance thermique de la base des ailettes à l'air, , peut être calculée par les formules suivantes :

- (5)

- (6)

- (7)

- (8)

- (9)

- (dix)

- (11)

- (12)

- (13)

Le débit peut être déterminé par l'intersection de la courbe du système de dissipation thermique et de la courbe du ventilateur. La courbe du système de dissipateur de chaleur peut être calculée par la résistance à l'écoulement des canaux et les pertes d'entrée et de sortie comme cela est fait dans les manuels de mécanique des fluides standard, tels que Potter et al. et blanc.

Une fois que la base du dissipateur thermique et les résistances des ailettes sont connues, la résistance thermique du dissipateur thermique peut être calculée comme suit :

- (14).

En utilisant les équations 5 à 13 et les données dimensionnelles dans, la résistance thermique des ailettes a été calculée pour différents débits d'air. Les données de résistance thermique et de coefficient de transfert de chaleur sont présentées dans le diagramme, qui montre que pour un débit d'air croissant, la résistance thermique du dissipateur thermique diminue.

méthodes expérimentales

Les tests expérimentaux sont l'un des moyens les plus populaires de déterminer les performances thermiques du dissipateur thermique. Afin de déterminer la résistance thermique du dissipateur thermique, le débit, la puissance d'entrée, la température de l'air d'admission et la température de base du dissipateur thermique doivent être connus. Les données fournies par le fournisseur sont généralement fournies pour les résultats des tests en conduit. Cependant, les résultats sont optimistes et peuvent donner des données trompeuses lorsque des dissipateurs thermiques sont utilisés dans une application sans conduit. Plus de détails sur les méthodes de test du dissipateur thermique et les oublis courants peuvent être trouvés dans Azar, et al.

Méthodes numériques

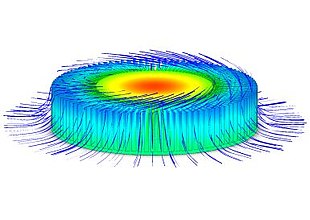

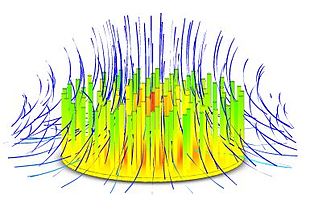

Dans l'industrie, les analyses thermiques sont souvent ignorées dans le processus de conception ou effectuées trop tard, lorsque les modifications de conception sont limitées et deviennent trop coûteuses. Parmi les trois méthodes mentionnées dans cet article, des méthodes théoriques et numériques peuvent être utilisées pour déterminer une estimation du dissipateur thermique ou des températures des composants des produits avant qu'un modèle physique n'ait été réalisé. Un modèle théorique est normalement utilisé comme estimation de premier ordre. Les calculateurs de dissipateur thermique en ligne peuvent fournir une estimation raisonnable des performances du dissipateur thermique à convection forcée et naturelle sur la base d'une combinaison de corrélations théoriques et empiriques. Les méthodes numériques ou la dynamique des fluides computationnelle (CFD) fournissent une prédiction qualitative (et parfois même quantitative) des écoulements de fluides. Cela signifie qu'il donnera un résultat visuel ou post-traité d'une simulation, comme les images des figures 16 et 17, et les animations CFD des figures 18 et 19, mais la précision quantitative ou absolue du résultat est sensible à l'inclusion et l'exactitude des paramètres appropriés.

La CFD peut donner un aperçu des modèles d'écoulement difficiles, coûteux ou impossibles à étudier à l'aide de méthodes expérimentales. Les expériences peuvent donner une description quantitative des phénomènes d'écoulement en utilisant des mesures pour une quantité à la fois, à un nombre limité de points et d'instances temporelles. Si un modèle grandeur nature n'est pas disponible ou n'est pas pratique, des modèles réduits ou des modèles factices peuvent être utilisés. Les expériences peuvent avoir une gamme limitée de problèmes et de conditions de fonctionnement. Les simulations peuvent donner une prédiction des phénomènes d'écoulement à l'aide du logiciel CFD pour toutes les quantités souhaitées, avec une haute résolution dans l'espace et dans le temps et pratiquement n'importe quel problème et conditions de fonctionnement réalistes. Cependant, s'ils sont critiques, les résultats peuvent devoir être validés.

Dissipateur thermique à ailettes avec profil thermique et trajectoires d'écoulement de convection libre prédites à l'aide d'un package d'analyse CFD

|

Dissipateur thermique à ailettes de 38 mm de diamètre et 50 mm de hauteur avec profil thermique et trajectoires d'écoulement de convection forcée animées tourbillonnantes à partir d'un ventilateur à aubes axiales , prédites à l'aide d'un package d'analyse CFD

|

Voir également

- Refroidissement de l'ordinateur

- Dissipateur de chaleur

- Caloduc

- Pompe à chaleur

- Conductivité thermique du diamant

- Radiateur

- Matériau d'interface thermique

- Gestion thermique (électronique)

- Résistance thermique

- Refroidissement thermoélectrique