Systèmes microélectromécaniques - Microelectromechanical systems

Les systèmes microélectromécaniques ( MEMS ), également appelés systèmes microélectromécaniques (ou systèmes microélectroniques et microélectromécaniques) et la micromécatronique et les microsystèmes connexes constituent la technologie des dispositifs microscopiques, en particulier ceux comportant des pièces mobiles. Ils fusionnent à l'échelle nanométrique dans les systèmes nanoélectromécaniques (NEMS) et la nanotechnologie . Les MEMS sont également appelés micromachines au Japon et technologie des microsystèmes ( MST ) en Europe.

Les MEMS sont constitués de composants d'une taille comprise entre 1 et 100 micromètres (c'est-à-dire 0,001 à 0,1 mm), et les dispositifs MEMS varient généralement en taille de 20 micromètres à un millimètre (c'est-à-dire 0,02 à 1,0 mm), bien que les composants soient disposés en réseaux ( par exemple, les dispositifs numériques à micromiroir ) peuvent être supérieurs à 1000 mm 2 . Ils se composent généralement d'une unité centrale qui traite les données (une puce de circuit intégré telle qu'un microprocesseur ) et de plusieurs composants qui interagissent avec l'environnement (tels que des microcapteurs ). En raison du rapport surface/volume élevé des MEMS, les forces produites par l' électromagnétisme ambiant (par exemple, les charges électrostatiques et les moments magnétiques ) et la dynamique des fluides (par exemple, la tension superficielle et la viscosité ) sont des considérations de conception plus importantes qu'avec les dispositifs mécaniques à plus grande échelle. La technologie MEMS se distingue de la nanotechnologie moléculaire ou de l'électronique moléculaire en ce que cette dernière doit également prendre en compte la chimie de surface .

Le potentiel des très petites machines a été apprécié avant l'existence de la technologie qui pourrait les fabriquer (voir, par exemple, la célèbre conférence de 1959 de Richard Feynman There's Plenty of Room at the Bottom ). Les MEMS sont devenus pratiques une fois qu'ils ont pu être fabriqués à l'aide de technologies de fabrication de dispositifs à semi-conducteurs modifiées , normalement utilisées pour fabriquer de l' électronique . Ceux-ci comprennent le moulage et le placage, la gravure humide ( KOH , TMAH ) et la gravure sèche ( RIE et DRIE ), l'usinage par décharge électrique (EDM) et d'autres technologies capables de fabriquer de petits dispositifs.

Histoire

La technologie MEMS a ses racines dans la révolution du silicium , qui remonte à deux inventions importantes des semi-conducteurs au silicium de 1959 : la puce de circuit intégré (CI) monolithique de Robert Noyce chez Fairchild Semiconductor et le MOSFET (métal-oxyde-semiconducteur à effet de champ transistor, ou transistor MOS) par Mohamed M. Atalla et Dawon Kahng chez Bell Labs . La mise à l'échelle des MOSFET , la miniaturisation des MOSFET sur les puces IC, a conduit à la miniaturisation de l' électronique (comme prédit par la loi de Moore et la mise à l'échelle de Dennard ). Cela a jeté les bases de la miniaturisation des systèmes mécaniques, avec le développement de la technologie de micro-usinage basée sur la technologie des semi-conducteurs au silicium, alors que les ingénieurs ont commencé à se rendre compte que les puces de silicium et les MOSFET pouvaient interagir et communiquer avec l'environnement et traiter des éléments tels que les produits chimiques , les mouvements et la lumière . L'un des premiers capteurs de pression en silicium a été micro-usiné de manière isotrope par Honeywell en 1962.

Un premier exemple de dispositif MEMS est le transistor à grille résonante, une adaptation du MOSFET, développé par Harvey C. Nathanson en 1965. Un autre exemple précoce est le résonistor, un résonateur monolithique électromécanique breveté par Raymond J. Wilfinger entre 1966 et 1971 Au cours des années 1970 au début des années 1980, un certain nombre de microcapteurs MOSFET ont été développés pour mesurer des paramètres physiques, chimiques, biologiques et environnementaux.

Les types

Il existe deux types de base de technologie de commutation MEMS : capacitive et ohmique . Un commutateur MEMS capacitif est développé à l'aide d'une plaque mobile ou d'un élément de détection, qui modifie la capacité. Les commutateurs ohmiques sont contrôlés par des cantilevers à commande électrostatique. Les commutateurs ohmiques MEMS peuvent tomber en panne à cause de la fatigue du métal de l' actionneur MEMS (cantilever) et de l'usure des contacts, car les cantilevers peuvent se déformer avec le temps.

Matériaux pour la fabrication de MEMS

La fabrication de MEMS a évolué à partir de la technologie des procédés de fabrication de dispositifs semi-conducteurs , c'est-à-dire que les techniques de base sont le dépôt de couches de matériau, la structuration par photolithographie et la gravure pour produire les formes requises.

Silicium

Le silicium est le matériau utilisé pour créer la plupart des circuits intégrés utilisés dans l'électronique grand public dans l'industrie moderne. Les économies d'échelle , la disponibilité immédiate de matériaux de haute qualité peu coûteux et la capacité d'incorporer des fonctionnalités électroniques rendent le silicium attrayant pour une grande variété d'applications MEMS. Le silicium a également des avantages significatifs engendrés par ses propriétés matérielles. Sous forme monocristalline, le silicium est un matériau hookéen presque parfait , ce qui signifie que lorsqu'il est fléchi, il n'y a pratiquement pas d' hystérésis et donc presque pas de dissipation d'énergie. En plus de permettre un mouvement hautement reproductible, cela rend également le silicium très fiable car il subit très peu de fatigue et peut avoir des durées de vie de l'ordre de milliards à des milliards de milliards de cycles sans se casser. Les nanostructures semi-conductrices à base de silicium prennent de plus en plus d'importance dans le domaine de la microélectronique et des MEMS en particulier. Les nanofils de silicium , fabriqués par oxydation thermique du silicium, présentent un intérêt supplémentaire pour la conversion et le stockage électrochimiques , y compris les batteries à nanofils et les systèmes photovoltaïques .

Polymères

Même si l'industrie électronique permet une économie d'échelle pour l'industrie du silicium, le silicium cristallin reste un matériau complexe et relativement coûteux à produire. Les polymères, quant à eux, peuvent être produits en gros volumes, avec une grande variété de caractéristiques matérielles. Les dispositifs MEMS peuvent être fabriqués à partir de polymères par des procédés tels que le moulage par injection , le gaufrage ou la stéréolithographie et sont particulièrement bien adaptés aux applications microfluidiques telles que les cartouches jetables de test sanguin.

Métaux

Les métaux peuvent également être utilisés pour créer des éléments MEMS. Bien que les métaux ne présentent pas certains des avantages présentés par le silicium en termes de propriétés mécaniques, lorsqu'ils sont utilisés dans leurs limites, les métaux peuvent présenter des degrés de fiabilité très élevés. Les métaux peuvent être déposés par des procédés de galvanoplastie, d'évaporation et de pulvérisation cathodique. Les métaux couramment utilisés comprennent l'or, le nickel, l'aluminium, le cuivre, le chrome, le titane, le tungstène, le platine et l'argent.

Céramique

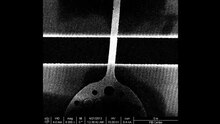

Les nitrures de silicium, d'aluminium et de titane ainsi que le carbure de silicium et d'autres céramiques sont de plus en plus utilisés dans la fabrication de MEMS en raison de combinaisons avantageuses de propriétés des matériaux. AlN cristallise dans la structure wurtzite et montre ainsi des propriétés pyroélectriques et piézoélectriques permettant, par exemple, des capteurs sensibles aux forces normales et de cisaillement. TiN , d'autre part, présente une conductivité électrique élevée et un module d'élasticité élevé , ce qui permet de mettre en œuvre des schémas d'actionnement MEMS électrostatiques avec des faisceaux ultrafins. De plus, la haute résistance du TiN à la biocorrosion qualifie le matériau pour des applications dans des environnements biogéniques. La figure montre une image au microscope électronique d'un biocapteur MEMS avec un faisceau TiN pliable mince de 50 nm au-dessus d'une plaque de masse TiN. Les deux peuvent être commandés en tant qu'électrodes opposées d'un condensateur, puisque la poutre est fixée dans des parois latérales électriquement isolantes. Lorsqu'un fluide est en suspension dans la cavité, sa viscosité peut être dérivée de la flexion du faisceau par attraction électrique vers la plaque de base et de la mesure de la vitesse de flexion.

Processus de base MEMS

Processus de dépôt

L'un des éléments de base du traitement MEMS est la capacité de déposer des films minces de matériau d'une épaisseur comprise entre un micromètre et environ 100 micromètres. Le procédé NEMS est le même, bien que la mesure du dépôt de film varie de quelques nanomètres à un micromètre. Il existe deux types de processus de dépôt, comme suit.

Dépôt physique

Le dépôt physique en phase vapeur ("PVD") consiste en un processus dans lequel un matériau est retiré d'une cible et déposé sur une surface. Les techniques pour ce faire comprennent le processus de pulvérisation cathodique , dans lequel un faisceau d'ions libère des atomes d'une cible, leur permettant de se déplacer dans l'espace intermédiaire et de se déposer sur le substrat souhaité, et l' évaporation , dans laquelle un matériau est évaporé d'une cible en utilisant soit chaleur (évaporation thermique) ou un faisceau d'électrons (évaporation par faisceau électronique) dans un système sous vide.

Dépôt chimique

Les techniques de dépôt chimique comprennent le dépôt chimique en phase vapeur (CVD), dans lequel un flux de gaz source réagit sur le substrat pour faire croître le matériau souhaité. Cela peut être divisé en catégories en fonction des détails de la technique, par exemple LPCVD (dépôt chimique en phase vapeur à basse pression) et PECVD (dépôt chimique en phase vapeur assisté par plasma ).

Les films d'oxyde peuvent également être développés par la technique d' oxydation thermique , dans laquelle la plaquette (généralement de silicium) est exposée à de l'oxygène et/ou de la vapeur, pour faire croître une fine couche superficielle de dioxyde de silicium .

Motifs

La structuration dans MEMS est le transfert d'un motif dans un matériau.

Lithographie

La lithographie dans le contexte MEMS est typiquement le transfert d'un motif dans un matériau photosensible par exposition sélective à une source de rayonnement telle que la lumière. Un matériau photosensible est un matériau qui subit une modification de ses propriétés physiques lorsqu'il est exposé à une source de rayonnement. Si un matériau photosensible est exposé sélectivement à un rayonnement (par exemple en masquant une partie du rayonnement), le motif du rayonnement sur le matériau est transféré au matériau exposé, car les propriétés des régions exposées et non exposées diffèrent.

Cette région exposée peut ensuite être retirée ou traitée en fournissant un masque pour le substrat sous-jacent. La photolithographie est généralement utilisée avec le dépôt de métal ou d'autres couches minces, la gravure humide et sèche. Parfois, la photolithographie est utilisée pour créer une structure sans aucun type de post-gravure. Un exemple est la lentille à base de SU8 où des blocs carrés à base de SU8 sont générés. Ensuite, la résine photosensible est fondue pour former une demi-sphère qui agit comme une lentille.

Lithographie par faisceau d'électrons

La lithographie par faisceau d'électrons (souvent abrégée en lithographie par faisceau électronique) est la pratique consistant à balayer un faisceau d' électrons selon un motif sur une surface recouverte d'un film (appelé la réserve ), ("exposer" la réserve) et à retirer sélectivement soit régions exposées ou non exposées de la réserve ("en développement"). Le but, comme pour la photolithographie , est de créer de très petites structures dans la réserve qui peuvent ensuite être transférées sur le matériau du substrat, souvent par gravure. Il a été développé pour la fabrication de circuits intégrés , et est également utilisé pour créer des architectures nanotechnologiques .

Le principal avantage de la lithographie par faisceau d'électrons est qu'elle est l'un des moyens de dépasser la limite de diffraction de la lumière et de créer des caractéristiques de l' ordre du nanomètre . Cette forme de lithographie sans masque a trouvé une large utilisation dans la fabrication de photomasques utilisés dans la photolithographie , la production à faible volume de composants semi-conducteurs et la recherche et le développement.

La principale limitation de la lithographie par faisceau d'électrons est le débit, c'est-à-dire le temps très long qu'il faut pour exposer une tranche de silicium entière ou un substrat de verre. Une longue durée d'exposition rend l'utilisateur vulnérable à la dérive ou à l'instabilité du faisceau qui peut se produire pendant l'exposition. En outre, le délai d'exécution pour le remaniement ou la refonte est inutilement allongé si le motif n'est pas modifié une deuxième fois.

Lithographie par faisceau d'ions

Il est connu que la lithographie par faisceau d'ions focalisés a la capacité d'écrire des lignes extrêmement fines (une ligne et un espace inférieurs à 50 nm ont été obtenus) sans effet de proximité. Cependant, étant donné que le champ d'écriture en lithographie par faisceau d'ions est assez petit, des motifs de grande surface doivent être créés en cousant ensemble les petits champs.

Technologie de piste ionique

La technologie Ion Track est un outil de coupe en profondeur avec une limite de résolution d'environ 8 nm applicable aux minéraux, verres et polymères résistants aux rayonnements. Il est capable de générer des trous dans des films minces sans aucun processus de développement. La profondeur structurelle peut être définie soit par la plage d'ions, soit par l'épaisseur du matériau. Des proportions allant jusqu'à plusieurs 10 4 peuvent être atteintes. La technique peut façonner et texturer des matériaux à un angle d'inclinaison défini. Un motif aléatoire, des structures de piste à ion unique et un motif ciblé composé de pistes individuelles individuelles peuvent être générés.

Lithographie aux rayons X

La lithographie aux rayons X est un procédé utilisé dans l'industrie électronique pour retirer sélectivement des parties d'un film mince. Il utilise des rayons X pour transférer un motif géométrique d'un masque à une photoréserve chimique sensible à la lumière, ou simplement « résist », sur le substrat. Une série de traitements chimiques grave ensuite le motif produit dans le matériau sous la résine photosensible.

Motif de diamant

Un moyen simple de sculpter ou de créer des motifs à la surface des nanodiamants sans les endommager pourrait conduire à de nouveaux dispositifs photoniques.

La structuration en diamant est une méthode de formation de MEMS en diamant. Il est obtenu par l'application lithographique de films de diamant sur un substrat tel que le silicium. Les motifs peuvent être formés par dépôt sélectif à travers un masque en dioxyde de silicium, ou par dépôt suivi d'un micro-usinage ou d' un broyage par faisceau d'ions focalisés .

Processus de gravure

Il existe deux catégories de base de procédés de gravure : la gravure humide et la gravure sèche . Dans le premier cas, le matériau est dissous lorsqu'il est immergé dans une solution chimique. Dans ce dernier, le matériau est pulvérisé ou dissous à l'aide d'ions réactifs ou d'un agent de gravure en phase vapeur.

Eau-forte

La gravure chimique humide consiste à retirer sélectivement de la matière en trempant un substrat dans une solution qui le dissout. La nature chimique de ce processus de gravure offre une bonne sélectivité, ce qui signifie que la vitesse de gravure du matériau cible est considérablement plus élevée que celle du matériau du masque si elle est sélectionnée avec soin.

Gravure isotrope

La gravure progresse à la même vitesse dans toutes les directions. Des trous longs et étroits dans un masque produiront des rainures en forme de V dans le silicium. La surface de ces rainures peut être atomiquement lisse si la gravure est effectuée correctement, les dimensions et les angles étant extrêmement précis.

Gravure anisotrope

Certains matériaux monocristallins, tels que le silicium, auront des vitesses de gravure différentes en fonction de l'orientation cristallographique du substrat. C'est ce qu'on appelle la gravure anisotrope et l'un des exemples les plus courants est la gravure du silicium dans du KOH (hydroxyde de potassium), où les plans Si<111> gravent environ 100 fois plus lentement que les autres plans ( orientations cristallographiques ). Par conséquent, la gravure d'un trou rectangulaire dans une plaquette (100)-Si donne une fosse de gravure en forme de pyramide avec des parois de 54,7°, au lieu d'un trou avec des parois latérales incurvées comme avec la gravure isotrope.

gravure HF

L'acide fluorhydrique est couramment utilisé comme agent de gravure aqueux pour le dioxyde de silicium ( SiO

2, également connu sous le nom de BOX pour SOI), généralement sous forme concentrée à 49%, 5:1, 10:1 ou 20:1 BOE ( buffered oxyde etchant ) ou BHF (Buffered HF). Ils ont été utilisés pour la première fois à l'époque médiévale pour la gravure sur verre. Il a été utilisé dans la fabrication de circuits intégrés pour modeler l'oxyde de grille jusqu'à ce que l'étape du processus soit remplacée par RIE.

L'acide fluorhydrique est considéré comme l'un des acides les plus dangereux en salle blanche . Il pénètre dans la peau au contact et se diffuse directement jusqu'à l'os. Par conséquent, les dommages ne se font pas sentir avant qu'il ne soit trop tard.

Gravure électrochimique

La gravure électrochimique (ECE) pour l'élimination sélective du dopant du silicium est une méthode courante pour automatiser et contrôler sélectivement la gravure. Une jonction de diode pn active est requise, et l'un ou l'autre type de dopant peut être le matériau résistant à la gravure ("etch-stop"). Le bore est le dopant d'arrêt de gravure le plus courant. En combinaison avec la gravure anisotrope humide telle que décrite ci-dessus, l'ECE a été utilisée avec succès pour contrôler l'épaisseur du diaphragme en silicium dans les capteurs de pression piézorésistifs en silicium du commerce. Des régions dopées sélectivement peuvent être créées soit par implantation, diffusion ou dépôt épitaxié de silicium.

Gravure sèche

Gravure à la vapeur

Difluorure de xénon

Difluorure de xénon ( XeF

2) est une gravure isotrope en phase vapeur sèche pour le silicium appliquée à l'origine pour le MEMS en 1995 à l'Université de Californie à Los Angeles. Principalement utilisé pour libérer des structures métalliques et diélectriques en coupant du silicium, XeF

2a l'avantage d'un démoulage sans adhérence contrairement aux mordants humides. Sa sélectivité de gravure au silicium est très élevée, ce qui lui permet de travailler avec une résine photosensible, SiO

2, le nitrure de silicium et divers métaux pour le masquage. Sa réaction au silicium est « sans plasma », est purement chimique et spontanée et est souvent opérée en mode pulsé. Des modèles de l'action de gravure sont disponibles, et des laboratoires universitaires et divers outils commerciaux proposent des solutions utilisant cette approche.

Gravure au plasma

Les procédés VLSI modernes évitent la gravure humide et utilisent à la place la gravure au plasma . Les graveurs à plasma peuvent fonctionner selon plusieurs modes en ajustant les paramètres du plasma. La gravure au plasma ordinaire opère entre 0,1 et 5 Torr. (Cette unité de pression, couramment utilisée dans l'ingénierie du vide, équivaut à environ 133,3 pascals.) Le plasma produit des radicaux libres énergétiques, chargés de manière neutre, qui réagissent à la surface de la plaquette. Étant donné que les particules neutres attaquent la plaquette sous tous les angles, ce processus est isotrope.

La gravure au plasma peut être isotrope, c'est-à-dire présentant une vitesse de contre-dépouille latérale sur une surface à motifs approximativement la même que sa vitesse de gravure vers le bas, ou peut être anisotrope, c'est-à-dire présentant une vitesse de contre-dépouille latérale inférieure à sa vitesse de gravure vers le bas. Une telle anisotropie est maximisée dans la gravure ionique réactive profonde. L'utilisation du terme anisotropie pour la gravure au plasma ne doit pas être confondue avec l'utilisation du même terme en référence à la gravure dépendante de l'orientation.

Le gaz source du plasma contient généralement de petites molécules riches en chlore ou en fluor. Par exemple, le tétrachlorure de carbone ( CCl

4) grave le silicium et l'aluminium, et le trifluorométhane grave le dioxyde de silicium et le nitrure de silicium. Un plasma contenant de l'oxygène est utilisé pour oxyder ("cendres") la résine photosensible et faciliter son élimination.

Le broyage ionique, ou gravure par pulvérisation, utilise des pressions inférieures, souvent aussi basses que 10-4 Torr (10 mPa). Il bombarde la plaquette avec des ions énergétiques de gaz rares, souvent Ar+, qui font tomber les atomes du substrat en transférant de la quantité de mouvement. Étant donné que la gravure est effectuée par des ions, qui s'approchent de la plaquette approximativement dans une direction, ce processus est hautement anisotrope. En revanche, il a tendance à afficher une mauvaise sélectivité. La gravure par ions réactifs (RIE) opère dans des conditions intermédiaires entre la pulvérisation cathodique et la gravure plasma (entre 10-3 et 10-1 Torr). La gravure ionique réactive profonde (DRIE) modifie la technique RIE pour produire des caractéristiques profondes et étroites.

Pulvérisation

Gravure ionique réactive (RIE)

Dans la gravure ionique réactive (RIE), le substrat est placé à l'intérieur d'un réacteur, et plusieurs gaz sont introduits. Un plasma est frappé dans le mélange gazeux à l'aide d'une source d'alimentation RF, qui brise les molécules de gaz en ions. Les ions accélèrent vers et réagissent avec la surface du matériau à graver, formant un autre matériau gazeux. Ceci est connu comme la partie chimique de la gravure ionique réactive. Il y a aussi une partie physique, qui est similaire au processus de dépôt par pulvérisation cathodique. Si les ions ont une énergie suffisamment élevée, ils peuvent éliminer des atomes du matériau à graver sans réaction chimique. C'est une tâche très complexe de développer des procédés de gravure sèche qui équilibrent la gravure chimique et physique, car il y a de nombreux paramètres à ajuster. En changeant l'équilibre, il est possible d'influencer l'anisotropie de la gravure, puisque la partie chimique est isotrope et la partie physique fortement anisotrope, la combinaison peut former des parois latérales qui ont des formes arrondies à verticales.

Deep RIE (DRIE) est une sous-classe spéciale de RIE qui gagne en popularité. Dans ce processus, des profondeurs de gravure de centaines de micromètres sont atteintes avec des parois latérales presque verticales. La technologie principale est basée sur le "procédé Bosch", du nom de la société allemande Robert Bosch, qui a déposé le brevet original, où deux compositions de gaz différentes alternent dans le réacteur. Actuellement, il existe deux variantes du DRIE. La première variante se compose de trois étapes distinctes (le processus Bosch d'origine) tandis que la seconde variante ne comporte que deux étapes.

Dans la première variante, le cycle de gravure est le suivant :

(i) SF

6gravure isotrope;

(ii) C

4F

8passivation;

(iii) FS

6 gravure anisoptrope pour le nettoyage des sols.

Dans la 2ème variante, les étapes (i) et (iii) sont combinées.

Les deux variantes fonctionnent de manière similaire. Le C

4F

8crée un polymère à la surface du substrat, et la seconde composition gazeuse ( SF

6et ô

2) grave le substrat. Le polymère est immédiatement pulvérisé par la partie physique de la gravure, mais uniquement sur les surfaces horizontales et non sur les parois latérales. Comme le polymère ne se dissout que très lentement dans la partie chimique de la gravure, il s'accumule sur les parois latérales et les protège de la gravure. En conséquence, des rapports d'aspect de gravure de 50 à 1 peuvent être obtenus. Le processus peut facilement être utilisé pour graver complètement à travers un substrat de silicium, et les taux de gravure sont 3 à 6 fois plus élevés que la gravure humide.

Préparation de la matrice

Après avoir préparé un grand nombre de dispositifs MEMS sur une plaquette de silicium , des matrices individuelles doivent être séparées, ce qui est appelé préparation de matrice dans la technologie des semi-conducteurs. Pour certaines applications, la séparation est précédée d'un backgrinding de plaquette afin de réduire l'épaisseur de la plaquette. Le découpage des tranches peut alors être effectué soit par sciage à l'aide d'un liquide de refroidissement, soit par un procédé laser sec appelé découpage furtif .

Technologies de fabrication MEMS

Micro-usinage en vrac

Le micro-usinage en vrac est le paradigme le plus ancien des MEMS à base de silicium. Toute l'épaisseur d'une plaquette de silicium est utilisée pour construire les structures micromécaniques. Le silicium est usiné à l'aide de divers procédés de gravure . Le collage anodique de plaques de verre ou de plaquettes de silicium supplémentaires est utilisé pour ajouter des caractéristiques dans la troisième dimension et pour l'encapsulation hermétique. Le micro-usinage en vrac a été essentiel pour permettre des capteurs de pression et des accéléromètres hautes performances qui ont changé l'industrie des capteurs dans les années 80 et 90.

Micro-usinage de surface

Le micro-usinage de surface utilise des couches déposées sur la surface d'un substrat comme matériaux structurels, plutôt que d'utiliser le substrat lui-même. Le micro-usinage de surface a été créé à la fin des années 1980 pour rendre le micro-usinage du silicium plus compatible avec la technologie des circuits intégrés planaires, dans le but de combiner MEMS et circuits intégrés sur la même plaquette de silicium. Le concept original de micro-usinage de surface était basé sur de fines couches de silicium polycristallin modelées comme des structures mécaniques mobiles et libérées par gravure sacrificielle de la couche d'oxyde sous-jacente. Des électrodes en peigne interdigitées ont été utilisées pour produire des forces dans le plan et pour détecter de manière capacitive les mouvements dans le plan. Ce paradigme MEMS a permis la fabrication d' accéléromètres à faible coût pour, par exemple, les systèmes d'airbags automobiles et d'autres applications où de faibles performances et/ou des plages g élevées sont suffisantes. Analog Devices a été le pionnier de l'industrialisation du micro-usinage de surface et a réalisé la co-intégration de MEMS et de circuits intégrés.

Oxydation thermique

Pour contrôler la taille des composants à l'échelle micro et nanométrique, l'utilisation de processus dits sans gravure est souvent appliquée. Cette approche de la fabrication des MEMS repose principalement sur l'oxydation du silicium, telle que décrite par le modèle Deal-Grove . Des procédés d'oxydation thermique sont utilisés pour produire diverses structures de silicium avec un contrôle dimensionnel très précis. Des dispositifs comprenant des peignes de fréquence optique et des capteurs de pression MEMS en silicium ont été produits grâce à l'utilisation de processus d'oxydation thermique pour affiner les structures de silicium dans une ou deux dimensions. L'oxydation thermique est particulièrement intéressante dans la fabrication de nanofils de silicium , qui sont largement utilisés dans les systèmes MEMS en tant que composants mécaniques et électriques.

Micro-usinage de silicium à rapport d'aspect élevé (HAR)

Le micro-usinage du silicium en masse et en surface est utilisé dans la production industrielle de capteurs, de buses à jet d'encre et d'autres dispositifs. Mais dans de nombreux cas, la distinction entre les deux s'est atténuée. Une nouvelle technologie de gravure , la gravure ionique réactive profonde , a permis de combiner de bonnes performances typiques du micro-usinage en masse avec des structures en peigne et un fonctionnement dans le plan typique du micro-usinage de surface . Alors qu'il est courant dans le micro-usinage de surface d'avoir une épaisseur de couche structurelle de l'ordre de 2 µm, dans le micro-usinage du silicium HAR, l'épaisseur peut être de 10 à 100 µm. Les matériaux couramment utilisés dans le micro-usinage du silicium HAR sont le silicium polycristallin épais, connu sous le nom d'épi-poly, et les plaquettes de silicium sur isolant (SOI) liées, bien que des procédés pour les plaquettes de silicium en vrac aient également été créés (SCREAM). Le collage d'une seconde plaquette par collage de fritte de verre, collage anodique ou collage d'alliage est utilisé pour protéger les structures MEMS. Les circuits intégrés ne sont généralement pas combinés avec le micro-usinage du silicium HAR.

Applications

Certaines applications commerciales courantes des MEMS comprennent :

- Imprimantes à jet d'encre , qui utilisent des éléments piézoélectriques ou une éjection thermique de bulles pour déposer de l'encre sur le papier.

- Accéléromètres dans les voitures modernes pour un grand nombre d'applications, y compris le déploiement des airbags et le contrôle électronique de la stabilité .

- Unités de mesure inertielle (IMU) : accéléromètres MEMS et gyroscopes MEMS dans des hélicoptères, avions et multirotors télécommandés ou autonomes (également appelés drones), utilisés pour détecter et équilibrer automatiquement les caractéristiques de vol en roulis, tangage et lacet. Un capteur de champ magnétique MEMS ( magnétomètre ) peut également être incorporé dans de tels dispositifs pour fournir un cap directionnel. Les MEMS sont également utilisés dans les systèmes de navigation inertielle (INS) des voitures, avions, sous-marins et autres véhicules modernes pour détecter le lacet, le tangage et le roulis ; par exemple, le pilote automatique d'un avion.

- Accéléromètres dans les appareils électroniques grand public tels que les contrôleurs de jeu (Nintendo Wii ), les lecteurs multimédias personnels / téléphones portables (pratiquement tous les smartphones, divers modèles de PDA HTC) et un certain nombre d'appareils photo numériques (divers modèles Canon Digital IXUS ). Également utilisé dans les PC pour garer la tête du disque dur lorsqu'une chute libre est détectée, afin d'éviter les dommages et la perte de données.

- Baromètres MEMS

- Les microphones MEMS dans les appareils portables, par exemple les téléphones portables, les casques et les ordinateurs portables. Le marché des microphones intelligents comprend les smartphones, les appareils portables, la maison intelligente et les applications automobiles.

- Résonateurs de précision à compensation de température dans les horloges en temps réel .

- Capteurs de pression en silicone , par exemple, capteurs de pression des pneus de voiture et capteurs de pression artérielle jetables

- Affiche, par exemple, la puce DMD (Digital Micromirror Device ) dans un projecteur basé sur la technologie DLP , qui a une surface avec plusieurs centaines de milliers de micromiroirs ou de micro-miroirs à balayage unique également appelés microscanners

- Technologie de commutation optique , qui est utilisée pour la technologie de commutation et l'alignement pour les communications de données

- Applications Bio-MEMS dans les technologies médicales et liées à la santé, du laboratoire sur puce à l'analyse micrototale ( biocapteur , chimiocapteur ), ou intégrées dans des dispositifs médicaux, par exemple des stents.

- Applications d' affichage à modulateur interférométrique (IMOD) dans l'électronique grand public (principalement des affichages pour appareils mobiles), utilisées pour créer une modulation interférométrique - technologie d'affichage réfléchissante telle que trouvée dans les affichages mirasol

- Accélération des fluides, comme pour le micro-refroidissement

- Récupération d' énergie à micro-échelle, y compris les micro- récupérateurs piézoélectriques, électrostatiques et électromagnétiques.

- Transducteurs à ultrasons micro- usinés .

- Haut-parleurs basés sur MEMS se concentrant sur des applications telles que les écouteurs intra-auriculaires et les aides auditives

- Oscillateurs MEMS

- Microscopes à sonde à balayage basés sur MEMS, y compris les microscopes à force atomique

Structure de l'industrie

Le marché mondial des systèmes micro-électromécaniques, qui comprend des produits tels que les systèmes d'airbags automobiles, les systèmes d'affichage et les cartouches à jet d'encre, a totalisé 40 milliards de dollars en 2006 selon Global MEMS/Microsystems Markets and Opportunities, un rapport de recherche de SEMI et Yole Development et devrait atteindre atteindre 72 milliards de dollars d'ici 2011.

Les entreprises dotées de programmes MEMS solides sont de plusieurs tailles. Les grandes entreprises se spécialisent dans la fabrication de composants ou de solutions packagées bon marché en grand volume pour les marchés finaux tels que l'automobile, le biomédical et l'électronique. Les petites entreprises offrent de la valeur dans des solutions innovantes et absorbent les dépenses de fabrication sur mesure avec des marges de vente élevées. Les grandes et les petites entreprises investissent généralement dans la R&D pour explorer de nouvelles technologies MEMS.

Le marché des matériaux et équipements utilisés pour fabriquer des dispositifs MEMS a dépassé le milliard de dollars dans le monde en 2006. La demande de matériaux est tirée par les substrats, qui représentent plus de 70 % du marché, les revêtements d'emballage et l'utilisation croissante de la planarisation chimico-mécanique (CMP). Alors que la fabrication de MEMS continue d'être dominée par les équipements semi-conducteurs usagés, il y a une migration vers des lignes de 200 mm et une sélection de nouveaux outils, y compris la gravure et le collage pour certaines applications MEMS.

Voir également

- Cantilever - l'une des formes les plus courantes de MEMS

- Moteurs électrostatiques utilisés là où les bobines sont difficiles à fabriquer

- Modélisation électromécanique

- Microscope à force de sonde Kelvin

- Générations de capteurs MEMS

- Actionneur thermique MEMS, actionnement MEMS créé par dilatation thermique

- Systèmes microoptoélectromécaniques (MOEMS), MEMS comprenant des éléments optiques

- Systèmes microoptomécaniques (MOMS), une classe de MEMS qui utilisent des composants optiques et mécaniques, mais pas électroniques

- Poussière neuronale - appareils de la taille d'un millimètre fonctionnant comme des capteurs nerveux sans fil

- Photoélectromouillage , activation optique MEMS par mouillage photosensible

- Micropuissance , générateurs d'hydrogène, turbines à gaz et générateurs électriques en silicium gravé

- Mémoire mille-pattes , une technologie MEMS pour le stockage de données non volatiles de plus d'un térabit par pouce carré

- Les systèmes nanoélectromécaniques sont similaires aux MEMS mais plus petits

- Actionneur d'entraînement à gratter, actionnement MEMS utilisant des différences de tension appliquées à plusieurs reprises

Les références

Lectures complémentaires

- Revue de Micro et Nanotechnique

- Microsystem Technologies , publié par Springer Publishing , page d'accueil de la revue

- Geschke, O.; Klank, H.; Tellman, P., éd. (2004). Ingénierie des microsystèmes des dispositifs de laboratoire sur puce . Wiley. ISBN 3-527-30733-8.

Liens externes

- Cholet, F. ; Liu, HB. (10 août 2018). Une (pas si) brève introduction aux MEMS . ISBN 9782954201504. 5.4.