Chaudière de récupération - Recovery boiler

La chaudière de récupération est la partie du processus de réduction en pâte Kraft où les produits chimiques pour la liqueur blanche sont récupérés et reformés à partir de la liqueur noire , qui contient la lignine du bois précédemment traité. La liqueur noire est brûlée, générant de la chaleur, qui est généralement utilisée dans le processus de fabrication de l'électricité, tout comme dans une centrale à vapeur conventionnelle . L'invention de la chaudière de récupération par GH Tomlinson au début des années 1930 a été une étape importante dans l'avancement du procédé kraft.

Les chaudières de récupération sont également utilisées dans le procédé (moins courant) au sulfite de la pâte de bois; cet article traite uniquement de l'utilisation des chaudières de récupération dans le procédé Kraft.

Fonction des chaudières de récupération

La liqueur noire concentrée contient des résidus de bois dissous organiques en plus du sulfate de sodium provenant des produits chimiques de cuisson ajoutés au digesteur. La combustion de la partie organique des produits chimiques produit de la chaleur. Dans la chaudière de récupération, la chaleur est utilisée pour produire de la vapeur à haute pression, qui est utilisée pour générer de l'électricité dans une turbine. L'échappement de la turbine, la vapeur basse pression est utilisée pour le chauffage du procédé.

La combustion de la liqueur noire dans le four de la chaudière de récupération doit être soigneusement contrôlée. Une concentration élevée de soufre nécessite des conditions de traitement optimales pour éviter la production de dioxyde de soufre et une réduction des émissions de gaz sulfureux. En plus d'une combustion respectueuse de l'environnement, la réduction du soufre inorganique doit être réalisée dans le lit de charbon .

Plusieurs processus se produisent dans la chaudière de récupération :

- Combustion de matière organique dans une liqueur noire pour générer de la chaleur.

- Réduction des composés soufrés inorganiques en sulfure de sodium, qui sort au fond sous forme d'éperlan

- Production d'un flux inorganique fondu composé principalement de carbonate de sodium et de sulfure de sodium, qui est ensuite recyclé dans le digesteur après avoir été redissous

- Récupération des poussières inorganiques des fumées pour économiser les produits chimiques

- Production de fumée de sodium pour capter les résidus de combustion des composés soufrés libérés

Premières chaudières de récupération

Certaines caractéristiques de la chaudière de récupération d'origine sont restées inchangées à ce jour. Il s'agissait du premier type d'équipement de récupération où tous les processus se déroulaient dans un seul récipient. Le séchage, la combustion et les réactions ultérieures de la liqueur noire se produisent tous à l'intérieur d'un four refroidi. C'est l'idée principale dans le travail de Tomlinson.

Deuxièmement, la combustion est facilitée par la pulvérisation de la liqueur noire en petites gouttelettes. Le contrôle du processus en dirigeant la pulvérisation s'est avéré facile. La pulvérisation a été utilisée dans les premiers fours rotatifs et adaptée avec un certain succès au four fixe par HK Moore. Troisièmement, on peut contrôler le lit de charbon en ayant un niveau d'air primaire à la surface du lit de charbon et plus de niveaux au-dessus. Le système d'air à plusieurs niveaux a été introduit par CL Wagner.

Les chaudières de récupération ont également amélioré l'élimination des éperlans. Il est retiré directement du four par des becs d'éperlan dans un réservoir de dissolution. Certaines des premières unités de récupération utilisaient le précipitateur électrostatique de Cottrell pour la récupération des poussières.

Babcock & Wilcox a été fondée en 1867 et s'est rapidement fait connaître grâce à ses chaudières à tubes d'eau . L'entreprise a construit et mis en service la première chaudière de récupération de liqueur noire au monde en 1929. Elle a rapidement été suivie d'une unité avec un four entièrement refroidi à l'eau à Windsor Mills en 1934. Après les fours à réverbère et rotatif, la chaudière de récupération était en route.

Le deuxième pionnier, Combustion Engineering (maintenant GE) a basé sa conception de chaudière de récupération sur les travaux de William M. Cary, qui en 1926 a conçu trois fours pour fonctionner avec une pulvérisation directe de liqueur et sur les travaux d'Adolph W. Waern et ses unités de récupération.

Des chaudières de récupération ont rapidement été autorisées et produites en Scandinavie et au Japon. Ces chaudières ont été construites par des fabricants locaux à partir de plans et d'instructions des concédants de licence. L'une des premières unités scandinaves de Tomlinson utilisait un four de 8,0 m de haut avec un fond de four de 2,8 × 4,1 m qui s'étendait à 4,0 × 4,1 m à l'entrée du surchauffeur.

Cette unité a arrêté la production pour chaque week-end. Au début, les économiseurs devaient être lavés à l'eau deux fois par jour, mais après l'installation d'un système de soufflage de suie à la fin des années 1940, les économiseurs pouvaient être nettoyés à l'arrêt régulier du week-end.

La construction utilisée a été très réussie. L'une des premières chaudières scandinaves 160 t/jour à Korsnäs, fonctionnait encore près de 50 ans plus tard.

Développement de la technologie des chaudières de récupération

L'utilisation de chaudières de récupération Kraft s'est rapidement répandue, car la récupération chimique fonctionnelle a donné à la pâte Kraft un avantage économique par rapport à la pâte au sulfite.

Les premières chaudières de récupération avaient des surfaces d'évaporation horizontales, suivies de surchauffeurs et d'autres surfaces d'évaporation. Ces chaudières ressemblaient aux chaudières à la pointe de la technologie d'environ 30 ans plus tôt. Cette tendance s'est poursuivie jusqu'à aujourd'hui. Étant donné qu'un arrêt de la chaîne de production coûtera beaucoup d'argent, la technologie adoptée dans les chaudières de récupération a tendance à être conservatrice.

Les premières chaudières de récupération présentaient de graves problèmes d' encrassement .

L'espacement des tubes suffisamment large pour le fonctionnement normal d'une chaudière à charbon devait être plus large pour les chaudières de récupération. Cela a donné des performances satisfaisantes d'environ une semaine avant un lavage à l'eau. Les souffleurs de suie mécaniques ont également été rapidement adoptés. Pour contrôler les pertes chimiques et réduire le coût des produits chimiques achetés, des précipitateurs électrostatiques ont été ajoutés. La réduction des pertes de poussière dans les gaz de combustion a plus de 60 ans de pratique.

Il faut aussi noter les collecteurs carrés dans la chaudière de récupération de 1940. Les niveaux d'air dans les chaudières de récupération se sont rapidement normalisés à deux : un niveau d'air primaire au niveau du lit de charbon et un niveau secondaire au-dessus des canons à liqueur.

Dans les premières dizaines d'années, le revêtement du four était en briques réfractaires. Le flux d'éperlan sur les murs provoque un remplacement important et bientôt des conceptions qui éliminent l'utilisation de briques ont été développées.

Améliorer les systèmes d'air

Pour obtenir un fonctionnement solide et de faibles émissions, le système d'air de la chaudière de récupération doit être correctement conçu. Le développement du système d'air se poursuit et se poursuit depuis que les chaudières de récupération existent. Dès que l'objectif fixé pour le système d'air a été atteint, de nouveaux objectifs sont donnés. Actuellement, les nouveaux systèmes d'air ont atteint de faibles émissions de NOx, mais ils travaillent toujours à réduire l'encrassement. Le tableau 1 visualise le développement des systèmes d'air.

Tableau 1 : Développement des systèmes d'air.

| Système d'air | Cible principale | Mais devrait aussi |

|---|---|---|

| 1ère génération | Combustion stable de la liqueur noire | |

| 2e génération | réduction élevée | Brûler de l'alcool |

| 3ème génération | diminuer les émissions de soufre | Brûler la liqueur noire, haute réduction |

| 4ème génération | faible NOx | Brûler la liqueur noire, haute réduction et faible émission de soufre |

| 5ème génération | diminuer l'encrassement du surchauffeur et du banc de chaudières | Brûler la liqueur noire, forte réduction, faibles émissions |

Le système d'air de première génération dans les années 1940 et 1950 consistait en un agencement à deux niveaux; air primaire pour le maintien de la zone de réduction et air secondaire sous les canons à liqueur pour l'oxydation finale. La taille de la chaudière de récupération était de 100 à 300 TDS (tonnes de solides secs) par jour. et concentration en liqueur noire de 45 à 55 %. Fréquemment, pour maintenir la combustion, il fallait tirer du combustible auxiliaire. L'air primaire représentait 60 à 70 % de l'air total, le reste étant secondaire. À tous les niveaux, les ouvertures étaient petites et les vitesses de conception étaient de 40 à 45 m/s. Les deux niveaux d'air fonctionnaient à 150 °C. Le ou les pistolets à liqueur oscillaient. Les principaux problèmes étaient un taux de transfert élevé , un colmatage et une faible réduction. Mais la fonction, combustion de la liqueur noire, pourrait être remplie.

Le système d'air de deuxième génération visait une réduction élevée. En 1954, CE a déplacé son air secondaire d'environ 1 m au-dessous des canons à alcool à environ 2 m au-dessus d'eux. Les rapports d'air et les températures sont restés les mêmes, mais pour augmenter le mélange, des vitesses d'air secondaire de 50 m/s ont été utilisées. CE a changé leur paroi avant / paroi arrière secondaire au tir tangentiel à ce moment-là. Dans le système d'air tangentiel, les buses d'air sont dans les coins du four. La méthode préférée consiste à créer un tourbillon sur presque toute la largeur du four. Dans les grandes unités, le tourbillon provoquait des déséquilibres gauche et droite. Ce type de système d'air avec une augmentation des solides secs a réussi à augmenter les températures de four inférieures et à obtenir une réduction raisonnable. B&W avait déjà adopté l'alimentation en air à trois niveaux à ce moment-là.

Le système d'air de troisième génération était l'air à trois niveaux. En Europe, l'utilisation de trois niveaux d'alimentation en air avec primaire et secondaire sous les canons à alcool a commencé vers 1980. Dans le même temps, le tir stationnaire gagnait du terrain. L'utilisation d'environ 50 % de secondaire a semblé donner un four inférieur chaud et stable. Des solides de liqueur noire plus élevés de 65 à 70 % ont commencé à être utilisés. Un four inférieur plus chaud et une réduction améliorée ont été signalés. Avec de l'air à trois niveaux et des solides secs plus élevés, les émissions de soufre pourraient être maintenues en place.

Les systèmes d'air de quatrième génération sont l'air à plusieurs niveaux et l'air vertical. Comme l'alimentation en matières solides sèches de la liqueur noire dans la chaudière de récupération a augmenté, l'obtention de faibles émissions de soufre n'est plus l'objectif du système d'air. Au lieu de cela, un faible taux de NOx et un faible taux de transfert sont les nouvelles cibles.

Air à plusieurs niveaux

Le système d'air à trois niveaux était une amélioration significative, mais de meilleurs résultats étaient nécessaires. L'utilisation de modèles CFD a offert un nouvel aperçu du fonctionnement du système d'air. Le premier à développer un nouveau système d'air a été Kvaerner (Tampella) avec son air secondaire à plusieurs niveaux de 1990 à Kemi, en Finlande, qui a ensuite été adapté à une chaîne de grandes chaudières de récupération. Kvaerner a également breveté le système d'air à quatre niveaux, où un niveau d'air supplémentaire est ajouté au-dessus du niveau d'air tertiaire. Cela permet une réduction significative des NOx.

Aérien vertical

Le mélange d'air vertical a été inventé par Erik Uppstu. Son idée est de transformer le mélange vertical traditionnel en mélange horizontal. Des jets rapprochés formeront un plan plat. Dans les chaudières traditionnelles, ce plan a été formé par l'air secondaire. En plaçant les avions à 2/3 ou 3/4 disposition des résultats de mélange améliorés. L'air vertical a le potentiel de réduire les NOx, car l'air de mise en scène aide à réduire les émissions. Dans le mélange d'air vertical, l'alimentation en air primaire est agencée de manière conventionnelle. Le reste des ports d'air sont placés sur un arrangement d'entrelacement 2/3 ou 3/4.

Solides secs de liqueur noire

La liqueur noire cuite est un mélange de matières organiques, inorganiques et d'eau. Typiquement, la quantité d'eau est exprimée en rapport massique de la liqueur noire séchée à l'unité de liqueur noire avant séchage. Ce rapport est appelé les solides secs de la liqueur noire.

Si la matière sèche de la liqueur noire est inférieure à 20 % ou si la teneur en eau de la liqueur noire est supérieure à 80 %, le pouvoir calorifique net de la liqueur noire est négatif. Cela signifie que toute la chaleur provenant de la combustion des matières organiques dans la liqueur noire est dépensée en évaporant l'eau qu'elle contient. Plus la matière sèche est élevée, moins la liqueur noire contient d'eau et plus la température de combustion adiabatique est élevée.

Les solides secs de la liqueur noire ont toujours été limités par la capacité d'évaporation disponible. Les solides secs de liqueur noire vierge des chaudières de récupération sont indiqués en fonction de l'année d'achat de cette chaudière.

En examinant les solides secs de liqueur noire vierge, nous notons qu'en moyenne, les solides secs ont augmenté. Cela est particulièrement vrai pour les dernières chaudières de récupération de très grande taille. Les solides secs de conception pour les usines vertes ont été de 80 ou 85 % de solides secs. 80% (ou avant cela 75%) des solides secs ont été utilisés en Asie et en Amérique du Sud. 85% (ou avant cela 80%) a été utilisé en Scandinavie et en Europe.

Chaudière à haute température et récupération de pression

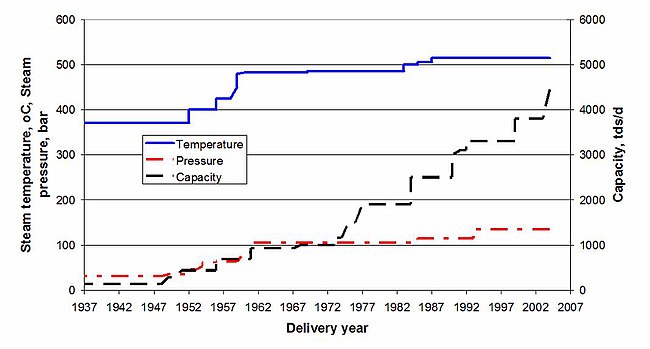

Le développement de la pression et de la température de la vapeur principale de la chaudière de récupération a été rapide au début. En 1955, à peine 20 ans après la naissance de la chaudière de récupération, les pressions de vapeur les plus élevées étaient de 10,0 MPa et de 480 °C. Les pressions et températures utilisées ont ensuite quelque peu reculé pour des raisons de sécurité. En 1980, il y avait environ 700 chaudières de récupération dans le monde.

Développement de la pression, de la température et de la capacité de la chaudière de récupération.

Sécurité

L'explosion des eaux d'éperlan est l'un des principaux dangers du fonctionnement des chaudières de récupération. Cela peut se produire si même une petite quantité d'eau est mélangée aux solides à haute température. L'explosion de l'éperlan est un phénomène purement physique. Les phénomènes d'explosion de l'eau d'éperlan ont été étudiés par Grace. En 1980, il y avait environ 700 chaudières de récupération dans le monde. Le mécanisme d'explosion de type liquide-liquide a été établi comme l'une des principales causes d'explosions des chaudières de récupération.

Dans l'explosion de l'eau d'éperlan, même quelques litres d'eau, lorsqu'ils sont mélangés à de l'éperlan en fusion, peuvent se transformer violemment en vapeur en quelques dixièmes de seconde. Le lit de charbon et l'eau peuvent coexister car la couverture de vapeur réduit le transfert de chaleur. Certains événements déclencheurs détruisent l'équilibre et l'eau s'évapore rapidement par contact direct avec l'éperlan. Cette évaporation soudaine provoque une augmentation de volume et une onde de pression d'environ 10 000 à 100 000 Pa. La force est généralement suffisante pour déformer toutes les parois du four. La sécurité de l'équipement et du personnel nécessite un arrêt immédiat de la chaudière de récupération s'il existe une possibilité que de l'eau ait pénétré dans la fournaise. Toutes les chaudières de récupération doivent être équipées d'une séquence d'arrêt automatique spéciale.

L'autre type d'explosion est l'explosion de gaz combustibles. Pour cela, le carburant et l'air doivent être mélangés avant l'allumage. Les conditions typiques sont soit une panne (perte de flamme) sans purge du four, soit un fonctionnement continu dans un état sous-stoechiométrique. Pour détecter les pannes de courant, des dispositifs de surveillance de la flamme sont installés, suivis d'une purge et d'un démarrage interverrouillés. Les explosions de gaz combustibles sont liées à l'allumage au fioul/gaz dans la chaudière. Comme la surveillance continue de l'O 2 est également pratiquée dans pratiquement toutes les chaudières, les explosions de gaz incombustible sont devenues très rares.

Chaudière de récupération moderne

La chaudière de récupération moderne est de conception à un seul tambour, avec un banc de génération de vapeur vertical et des surchauffeurs largement espacés. Cette conception a été proposée pour la première fois par Colin MacCallum en 1973 dans une proposition de Götaverken (maintenant Metso Power inc.) pour une grande chaudière de récupération ayant une capacité de 4 000 000 lb de solides de liqueur noire par jour pour une chaudière à Skutskär, en Suède, mais cette conception a été rejetée comme étant trop avancée à l'époque par le futur propriétaire. MacCallum a présenté la conception à BLRBAC et dans un article "The Radiant Recovery Boiler" imprimé dans le magazine Tappi en décembre 1980. La première chaudière de cette conception à un seul tambour a été vendue par Götaverken à Leaf River dans le Mississippi en 1984. La construction de la verticale La banque de production de vapeur est similaire à l'économiseur vertical. La batterie de chaudières verticale est facile à nettoyer. L'espacement entre les panneaux du surchauffeur a augmenté et s'est stabilisé à plus de 300 mais moins de 400 mm. Un large espacement dans les surchauffeurs aide à minimiser l'encrassement. Cet arrangement, en combinaison avec des températeurs d'eau douce, assure une protection maximale contre la corrosion. De nombreuses améliorations ont été apportées aux matériaux des chaudières de récupération pour limiter la corrosion.

L'effet de l'augmentation de la concentration en solides secs a eu un effet significatif sur les principales variables de fonctionnement. Le débit de vapeur augmente avec l'augmentation de la teneur en matières sèches de la liqueur noire. La fermeture croissante de l'usine de pâte signifie que moins de chaleur par unité de matière sèche de liqueur noire sera disponible dans le four. La perte de chaleur des gaz de combustion diminuera à mesure que le débit de gaz de combustion diminue. L'augmentation des solides secs de liqueur noire est particulièrement utile car la capacité de la chaudière de récupération est souvent limitée par le débit de gaz de combustion.

Une chaudière de récupération moderne se compose de surfaces de transfert de chaleur en tube d'acier; four-1, surchauffeurs-2, générateur de chaudières-3 et économiseurs-4. La conception du tambour à vapeur-5 est de type à tambour unique. L'air et la liqueur noire sont introduits par les orifices d'air primaire et secondaire-6, les pistolets à liqueur-7 et les orifices d'air tertiaires-8. Le résidu de combustion, l'éperlan sort par les becs d'éperlan-9 vers le réservoir de dissolution-10.

La charge nominale du four a augmenté au cours des dix dernières années et continuera d'augmenter. Les changements dans la conception de l'air ont augmenté les températures du four. Cela a permis une augmentation significative de la charge de solides dans le foyer (HSL) avec seulement une augmentation de conception modeste du taux de dégagement de chaleur dans le foyer (HHRR). Le débit moyen des fumées diminue à mesure qu'il y a moins de vapeur d'eau. Ainsi, les vitesses verticales des gaz de combustion peuvent être réduites même avec des températures croissantes dans le four inférieur.

Le changement le plus marqué a été l'adoption de la construction à tambour unique. Ce changement a été en partie affecté par le contrôle plus fiable de la qualité de l'eau. Les avantages d'une chaudière à fût unique par rapport à une chaudière à deux fûts sont l'amélioration de la sécurité et de la disponibilité. Les chaudières à tambour unique peuvent être construites pour des pressions plus élevées et des capacités plus importantes. Des économies peuvent être réalisées avec un temps d'érection réduit. Il y a moins de joints de tube dans la construction à tambour unique, ce qui permet de construire des tambours avec des courbes de démarrage améliorées.

La construction de la batterie de production de vapeur verticale est similaire à celle de l'économiseur vertical, qui, d'après l'expérience, est très facile à nettoyer. Le chemin d'écoulement vertical des gaz de combustion améliore la nettoyabilité avec une charge de poussière élevée. Pour minimiser le risque de colmatage et maximiser l'efficacité du nettoyage, le groupe électrogène et les économiseurs sont disposés sur un espacement latéral généreux. Le bouchage d'une batterie de chaudières à deux tambours est souvent causé par l'espacement serré entre les tubes.

L'espacement entre les panneaux du surchauffeur a augmenté. Tous les surchauffeurs sont désormais largement espacés pour minimiser l'encrassement. Cet arrangement, en combinaison avec des températeurs d'eau douce, assure une protection maximale contre la corrosion. Avec un grand espacement, le colmatage des surchauffeurs devient moins probable, le nettoyage des dépôts est plus facile et la consommation de vapeur de soufflage est plus faible. L'augmentation du nombre de surchauffeurs facilite le contrôle de la température de la vapeur de sortie du surchauffeur, en particulier lors des démarrages.

Les boucles inférieures des surchauffeurs les plus chauds peuvent être en matériau austénitique, avec une meilleure résistance à la corrosion. La vitesse de la vapeur dans les tubes de surchauffeur les plus chauds est élevée, ce qui diminue la température de surface du tube. Des températures de surface de tube basses sont essentielles pour empêcher la corrosion du surchauffeur. Une perte de pression élevée côté vapeur sur les surchauffeurs chauds assure un flux de vapeur uniforme dans les éléments tubulaires.

Perspectives futures

Les chaudières de récupération ont été le mode préféré de récupération chimique des usines de Kraft depuis les années 1930 et le processus a été considérablement amélioré depuis la première génération. Il y a eu des tentatives pour remplacer la chaudière de récupération Tomlinson par des systèmes de récupération offrant un rendement plus élevé. Le candidat le plus prometteur semble être la gazéification, où la technologie de Chemrec pour la gazéification à flux entraîné de la liqueur noire pourrait s'avérer être un concurrent sérieux.

Même si la nouvelle technologie est en mesure de concurrencer la technologie traditionnelle des chaudières de récupération, la transition sera très probablement progressive. Premièrement, on peut s'attendre à ce que les fabricants de chaudières de récupération tels que Metso , Andritz et Mitsubishi poursuivent le développement de leurs produits. Deuxièmement, les chaudières de récupération Tomlinson ont une longue durée de vie, souvent autour de 40 ans, et ne seront probablement pas remplacées avant la fin de leur durée de vie économique, et peuvent entre-temps être mises à niveau à des intervalles de 10 à 15 ans.

Les références

Lectures complémentaires

- Adams, Terry N. et Frederick, William J., (1988). Procédés physiques et chimiques des chaudières de récupération de kraft . American Paper Institute, Inc., New York. 256 p.

- Adams, Terry N., Frederick, Wm. James, Grace, Thomas M., Hupa, Mikko, Iisa, Kristiina, Jones, Andrew K., Tran, Honghi (1997). Chaudières de récupération de kraft , AF&PA, TAPPI PRESS, Atlanta, 381 p. ISBN 0-9625985-9-3 .

- Vakkilainen, Esa K., (2005). Chaudières de récupération Kraft – Principes et pratique . Suomen Soodakattilayhdistys ry, Valopaino Oy, Helsinki, Finlande, 246 p. ISBN 952-91-8603-7