Fusion de zone - Zone melting

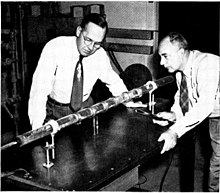

(à droite) Raffinage de zone verticale, 1961. La bobine de chauffage par induction fait fondre une section de la barre métallique dans le tube. La bobine descend lentement dans le tube, déplaçant la zone fondue jusqu'à l'extrémité de la barre.

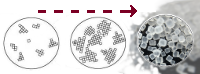

La fusion de zone (ou raffinage de zone , ou méthode de zone flottante ou technique de zone flottante ) est un groupe de méthodes similaires de purification de cristaux, dans lesquelles une région étroite d'un cristal est fondue et cette zone fondue est déplacée le long du cristal. La région fondue fait fondre le solide impur à son bord avant et laisse un sillage de matériau plus pur solidifié derrière elle lorsqu'il se déplace à travers le lingot. Les impuretés se concentrent dans la masse fondue et sont déplacées vers une extrémité du lingot. Le raffinage de zone a été inventé par John Desmond Bernal et développé par William Gardner Pfann dans Bell Labs en tant que méthode de préparation de matériaux de haute pureté, principalement des semi - conducteurs , pour la fabrication de transistors . Sa première utilisation commerciale était dans le germanium , raffiné à un atome d'impureté par dix milliards, mais le processus peut être étendu à pratiquement n'importe quel système soluté - solvant ayant une différence de concentration appréciable entre les phases solide et liquide à l'équilibre. Ce processus est également connu sous le nom de processus de zone flottante, en particulier dans le traitement des matériaux semi-conducteurs.

Détails du processus

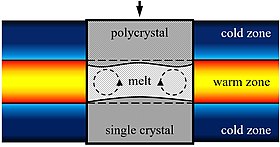

Le principe est que le coefficient de ségrégation k (le rapport d'une impureté dans la phase solide à celle dans la phase liquide) est généralement inférieur à un. Par conséquent, à la limite solide/liquide, les atomes d'impuretés diffuseront vers la région liquide. Ainsi, en faisant passer une boule de cristal à travers une section mince de four très lentement, de sorte que seule une petite région de la boule est fondue à tout moment, les impuretés seront ségréguées à l'extrémité du cristal. En raison du manque d'impuretés dans les régions restantes qui se solidifient, la boule peut se développer comme un monocristal parfait si un cristal germe est placé à la base pour initier une direction choisie de croissance cristalline. Lorsqu'une pureté élevée est requise, comme dans l'industrie des semi-conducteurs, l'extrémité impure de la boule est coupée et le raffinage est répété.

Dans le raffinage par zone, les solutés sont séparés à une extrémité du lingot afin de purifier le reste, ou de concentrer les impuretés. Dans le nivellement de zone , l'objectif est de répartir uniformément le soluté dans tout le matériau purifié, qui peut être recherché sous la forme d'un monocristal . Par exemple, dans la préparation d'un transistor ou d'une diode semi - conductrice , un lingot de germanium est d'abord purifié par raffinage de zone. Ensuite, une petite quantité d' antimoine est placée dans la zone fondue, qui est passée à travers le germanium pur. Avec le bon choix de vitesse de chauffage et d'autres variables, l'antimoine peut être réparti uniformément à travers le germanium. Cette technique est également utilisée pour la préparation de silicium destiné à être utilisé dans des puces informatiques .

Chauffages

Une variété d'appareils de chauffage peuvent être utilisés pour la fusion de zone, leur caractéristique la plus importante étant la capacité de former de courtes zones fondues qui se déplacent lentement et uniformément à travers le lingot. Les bobines d'induction , les résistances chauffantes annulaires ou les flammes de gaz sont des méthodes courantes. Une autre méthode consiste à faire passer un courant électrique directement à travers le lingot alors qu'il est dans un champ magnétique , la force magnétomotrice résultante étant soigneusement réglée pour être juste égale au poids afin de maintenir le liquide en suspension. Les radiateurs optiques utilisant des lampes halogènes ou au xénon de forte puissance sont largement utilisés dans les installations de recherche notamment pour la production d'isolateurs, mais leur utilisation dans l'industrie est limitée par la puissance relativement faible des lampes, ce qui limite la taille des cristaux produits par cette méthode. La fusion de zone peut être effectuée par lots , ou elle peut être effectuée en continu, avec un matériau impur frais étant continuellement ajouté à une extrémité et un matériau plus pur étant retiré de l'autre, la fusion de zone impure étant éliminée à la vitesse dictée par l'impureté. de la matière première.

Les méthodes de zone flottante à chauffage indirect utilisent un anneau de tungstène chauffé par induction pour chauffer le lingot par rayonnement et sont utiles lorsque le lingot est un semi-conducteur à haute résistivité sur lequel le chauffage par induction classique est inefficace.

Expression mathématique de la concentration en impuretés

Lorsque la zone liquide se déplace d'une distance , le nombre d'impuretés dans le liquide change. Des impuretés sont incorporées dans le liquide de fusion et le solide de congélation.

- : coefficient de ségrégation

- : longueur de zone

- : concentration initiale uniforme d'impuretés du barreau

- : concentration d'impuretés dans le liquide

- : nombre d'impuretés dans le liquide

- : nombre d'impuretés dans la zone lors de la première formation au fond

Le nombre d'impuretés dans le liquide change conformément à l'expression ci-dessous au cours du mouvement de la zone fondue

Applications

Cellules solaires

Dans les cellules solaires , le traitement de la zone flottante est particulièrement utile car le silicium monocristallin développé a des propriétés souhaitables. La durée de vie du support de charge en vrac dans le silicium à zone flottante est la plus élevée parmi les divers procédés de fabrication. Les durées de vie des porteurs de zone flottante sont d'environ 1 000 microsecondes contre 20 à 200 microsecondes avec la méthode de Czochralski et de 1 à 30 microsecondes avec du silicium polycristallin coulé . Une durée de vie en vrac plus longue augmente considérablement l'efficacité des cellules solaires .

Processus associés

Refusion de zone

Un autre processus connexe est la refusion de zone , dans laquelle deux solutés sont distribués à travers un métal pur. Ceci est important dans la fabrication de semi-conducteurs, où deux solutés de type de conductivité opposé sont utilisés. Par exemple, dans le germanium, les éléments pentavalents du groupe V tels que l' antimoine et l' arsenic produisent une conduction négative (type n) et les éléments trivalents du groupe III tels que l' aluminium et le bore produisent une conduction positive (type p). En faisant fondre une partie d'un tel lingot et en le recongelant lentement, les solutés dans la région fondue se répartissent pour former les jonctions np et pn souhaitées.

Voir également

Les références

- William G. Pfann (1966) Zone Melting , 2e édition, John Wiley & Sons .

- Hermann Schildknecht (1966) Fusion de zone , Verlag Chemie.

- Georg Müller (1988) Crystal growth from the melt Springer-Verlag, Science 138 pages ISBN 3-540-18603-4 , ISBN 978-3-540-18603-8