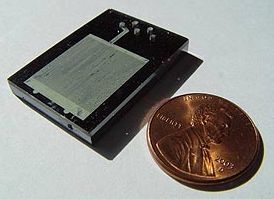

Microréacteur - Microreactor

Un microréacteur ou réacteur microstructuré ou réacteur à microcanaux est un dispositif dans lequel des réactions chimiques ont lieu dans un confinement avec des dimensions latérales inférieures à 1 mm typiques; la forme la plus typique d'un tel confinement sont les microcanaux . Les microréacteurs sont étudiés dans le domaine de l' ingénierie des microprocessus , ainsi que d'autres dispositifs (tels que les microéchangeurs de chaleur ) dans lesquels des processus physiques se produisent. Le microréacteur est généralement un réacteur à flux continu (contrairement à/à un réacteur discontinu). Les microréacteurs offrent de nombreux avantages par rapport aux réacteurs à l'échelle conventionnelle, notamment de vastes améliorations de l'efficacité énergétique, de la vitesse et du rendement de réaction, de la sécurité, de la fiabilité, de l'évolutivité, de la production sur site/à la demande et un degré beaucoup plus fin de contrôle des processus .

Histoire

Les microréacteurs en phase gazeuse ont une longue histoire mais ceux impliquant des liquides ont commencé à apparaître à la fin des années 1990. L'un des premiers microréacteurs avec des échangeurs de chaleur intégrés à hautes performances a été fabriqué au début des années 1990 par le Département central d'expérimentation ( Hauptabteilung Versuchstechnik , HVT ) du Forschungszentrum Karlsruhe en Allemagne, en utilisant des techniques de micro-usinage mécanique dérivées de la fabrication de buses de séparation pour l' uranium. enrichissement . Alors que la recherche sur la technologie nucléaire était considérablement réduite en Allemagne, des échangeurs de chaleur microstructurés ont été étudiés pour leur application dans la gestion de réactions chimiques hautement exothermiques et dangereuses. Ce nouveau concept, connu sous le nom de technologie de microréaction ou d' ingénierie de microprocessus , a été développé par divers instituts de recherche. Un premier exemple de 1997 concernait celui des couplages azoïques dans un réacteur en pyrex avec des dimensions de canal de 90 micromètres de profondeur et de 190 micromètres de largeur.

Avantages

L'utilisation de microréacteurs est quelque peu différente de l'utilisation d'un récipient en verre. Ces réacteurs peuvent être un outil précieux entre les mains d'un chimiste ou d'un ingénieur de réaction expérimenté :

- Les microréacteurs ont généralement des coefficients d'échange thermique d'au moins 1 mégawatt par mètre cube par kelvin , jusqu'à 500 MW m -3 K -1 contre quelques kilowatts dans la verrerie conventionnelle (flacon de 1 L ~ 10 kW m -3 K -1 ). Ainsi, les microréacteurs peuvent éliminer la chaleur beaucoup plus efficacement que les récipients et même des réactions critiques telles que les nitrations peuvent être effectuées en toute sécurité à des températures élevées. Les températures des points chauds ainsi que la durée d'exposition à haute température due à l' exothermicité diminuent de manière remarquable. Ainsi, les microréacteurs peuvent permettre de meilleures investigations cinétiques , car les gradients de température locaux affectant les vitesses de réaction sont beaucoup plus petits que dans n'importe quel récipient discontinu. Le chauffage et le refroidissement d'un microréacteur sont également beaucoup plus rapides et les températures de fonctionnement peuvent descendre jusqu'à -100 °C. En raison du transfert de chaleur supérieur, les températures de réaction peuvent être beaucoup plus élevées que dans les réacteurs discontinus conventionnels. De nombreuses réactions à basse température telles que la chimie organométallique peuvent être effectuées dans des microréacteurs à des températures de -10 °C plutôt que de -50 °C à -78 °C comme dans les équipements de verrerie de laboratoire.

- Les microréacteurs fonctionnent normalement en continu. Cela permet le traitement ultérieur des intermédiaires instables et évite les retards de traitement par lots typiques . Les produits chimiques particulièrement à basse température avec des temps de réaction de l'ordre de la milliseconde à la seconde ne sont plus stockés pendant des heures jusqu'à ce que le dosage des réactifs soit terminé et que l'étape de réaction suivante puisse être effectuée. Ce traitement rapide évite la décomposition d'intermédiaires précieux et permet souvent de meilleures sélectivités.

- Le fonctionnement et le mélange continus entraînent un profil de concentration très différent par rapport à un processus par lots. Dans un lot, le réactif A est rempli et le réactif B est ajouté lentement. Ainsi, B rencontre initialement un excès élevé de A. Dans un microréacteur, A et B sont mélangés presque instantanément et B ne sera pas exposé à un excès important de A. Cela peut être un avantage ou un inconvénient selon le mécanisme de réaction - il est important d'être conscient de ces différents profils de concentration.

- Bien qu'un microréacteur de paillasse ne puisse synthétiser des produits chimiques qu'en petites quantités, la mise à l'échelle vers des volumes industriels est simplement un processus de multiplication du nombre de microcanaux. En revanche, les processus par lots fonctionnent trop souvent bien au niveau de la R&D au niveau de la paillasse mais échouent au niveau des usines pilotes par lots.

- La pressurisation des matériaux dans les microréacteurs (et les composants associés) est généralement plus facile qu'avec les réacteurs discontinus traditionnels. Cela permet d'augmenter la vitesse des réactions en élevant la température au-delà du point d'ébullition du solvant. Ce comportement, bien que typique d'Arrhenius, est plus facilement facilité dans les microréacteurs et doit être considéré comme un avantage clé. La pressurisation peut également permettre la dissolution des gaz réactifs dans le courant d'écoulement.

Problèmes

- Bien qu'il y ait eu des réacteurs conçus pour manipuler des particules, les microréacteurs tolèrent généralement mal les particules, souvent encrassés. Le colmatage a été identifié par un certain nombre de chercheurs comme le plus grand obstacle pour que les microréacteurs soient largement acceptés comme une alternative avantageuse aux réacteurs discontinus. Jusqu'à présent, le dit microréacteur est exempt de colmatage par des produits de précipitation. Le gaz dégagé peut également raccourcir le temps de séjour des réactifs car le volume n'est pas constant pendant la réaction. Cela peut être évité en appliquant une pression.

- Le pompage mécanique peut générer un écoulement pulsé qui peut être désavantageux. De nombreux travaux ont été consacrés au développement de pompes à faible pulsation. Une solution à flux continu est un flux électroosmotique (EOF).

- En règle générale, les réactions qui fonctionnent très bien dans un microréacteur rencontrent de nombreux problèmes dans les vaisseaux, en particulier lors de la mise à l'échelle. Souvent, le rapport surface/volume élevé et le temps de séjour uniforme ne peuvent pas être facilement mis à l'échelle.

- La corrosion pose un problème plus important dans les microréacteurs car le rapport surface/volume est élevé. Une dégradation de quelques µm peut passer inaperçue dans les récipients conventionnels. Comme les dimensions intérieures typiques des canaux sont du même ordre de grandeur, les caractéristiques peuvent être considérablement modifiées.

réacteurs T

L'une des formes les plus simples d'un microréacteur est un réacteur en « T ». Une forme en « T » est gravée dans une plaque d'une profondeur pouvant atteindre 40 micromètres et d'une largeur de 100 micromètres : le chemin gravé est transformé en un tube en scellant une plaque plate sur le dessus de la rainure gravée. La plaque de couverture a trois trous qui s'alignent en haut à gauche, en haut à droite et en bas du « T » afin que des fluides puissent être ajoutés et retirés. Une solution de réactif « A » est pompée dans le coin supérieur gauche du « T » et la solution « B » est pompée dans le coin supérieur droit du « T ». Si le débit de pompage est le même, les composants se rencontrent au sommet de la partie verticale du « T » et commencent à se mélanger et à réagir en descendant le tronc du « T ». Une solution de produit est prélevée à la base du 'T'.

Applications

La synthèse

Les microréacteurs peuvent être utilisés pour synthétiser des matériaux plus efficacement que ne le permettent les techniques par lots actuelles. Les avantages ici sont principalement rendus possibles par le transfert de masse , la thermodynamique et l'environnement à rapport surface/volume élevé, ainsi que les avantages techniques dans la gestion des intermédiaires instables. Les microréacteurs sont appliqués en combinaison avec la photochimie , l' électrosynthèse , les réactions multi - composants et la polymérisation (par exemple celle de l'acrylate de butyle ). Il peut s'agir de systèmes liquide-liquide mais également de systèmes solide-liquide avec par exemple les parois des canaux revêtues d'un catalyseur hétérogène . La synthèse est également associée à une purification en ligne du produit. Suivant les principes de la chimie verte , les microréacteurs peuvent être utilisés pour synthétiser et purifier des composés organométalliques extrêmement réactifs pour les applications ALD et CVD , avec une sécurité d'exploitation améliorée et des produits de pureté supérieure.

Dans les études de microréacteur, une condensation de Knoevenagel a été réalisée avec le canal recouvert d'une couche de catalyseur de zéolite qui sert également à éliminer l'eau générée dans la réaction. La même réaction a été réalisée dans un microréacteur recouvert de brosses en polymère.

Une réaction de Suzuki a été examinée dans une autre étude avec un catalyseur au palladium confiné dans un réseau polymère de polyacrylamide et une triarylphosphine formée par polymérisation interfaciale :

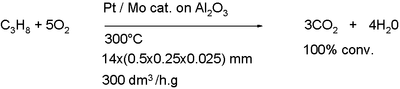

Il a été démontré que la combustion du propane se produisait à des températures aussi basses que 300 ° C dans une configuration de microcanaux remplie d'un réseau d' oxyde d'aluminium recouvert d'un catalyseur au platine / molybdène :

Synthèse de polymères catalysée par enzyme

Les enzymes immobilisées sur des supports solides sont de plus en plus utilisées pour des procédés de transformation chimique plus écologiques et plus durables. Des microréacteurs sont utilisés pour étudier la polymérisation par ouverture de cycle catalysée par une enzyme de l'ε-caprolactone en polycaprolactone. Une nouvelle conception de microréacteur développée par Kundu et Bhangale et al. permis d'effectuer des réactions hétérogènes en mode continu, en milieu organique et à des températures élevées. L'utilisation de microréacteurs a permis une polymérisation plus rapide et une masse moléculaire plus élevée par rapport à l'utilisation de réacteurs discontinus. Il est évident que des plates-formes similaires basées sur des microréacteurs peuvent facilement être étendues à d'autres systèmes à base d'enzymes, par exemple, le criblage à haut débit de nouvelles enzymes et à des mesures de précision de nouveaux processus où le mode d'écoulement continu est préféré. Il s'agit de la première démonstration signalée d'une réaction de polymérisation catalysée par une enzyme sur support solide en mode continu.

Analyse

Les microréacteurs peuvent également permettre d'effectuer des expériences à une échelle bien inférieure et à des taux expérimentaux bien plus élevés que ce qui est actuellement possible dans la production par lots, tout en ne collectant pas la sortie expérimentale physique. Les avantages ici proviennent principalement de la faible échelle de fonctionnement et de l'intégration des technologies de capteurs requises pour permettre une compréhension de haute qualité d'une expérience. L'intégration des capacités de synthèse , de purification et d' analyse requises est peu pratique lorsqu'on opère en dehors d'un contexte microfluidique.

RMN

Des chercheurs de l'Université Radboud de Nijmegen et de l'Université de Twente, aux Pays-Bas, ont développé une sonde de flux RMN haute résolution microfluidique. Ils ont montré une réaction modèle suivie en temps réel. La combinaison d'une résolution sans compromis (inférieure au Hz) et d'un faible volume d'échantillon peut s'avérer être un outil précieux pour la chimie des flux.

Spectroscopie infrarouge

Mettler Toledo et Bruker Optics proposent des équipements dédiés à la surveillance, avec une spectrométrie de réflectance totale atténuée (spectrométrie ATR) dans des configurations de microréaction. Le premier a été démontré pour la surveillance des réactions. Ce dernier a été utilisé avec succès pour surveiller la réaction et déterminer les caractéristiques de dispersion d'un microréacteur.

Recherche académique

Les microréacteurs, et plus généralement la micro-ingénierie des procédés , font l'objet de recherches académiques mondiales. Une conférence récurrente importante est IMRET , la conférence internationale sur la technologie de microréaction. Les microréacteurs et l'ingénierie des microprocédés ont également été présentés dans des sessions dédiées d'autres conférences, telles que la réunion annuelle de l' American Institute of Chemical Engineers (AIChE) ou le Symposia international sur l'ingénierie des réactions chimiques (ISCRE). Des recherches sont maintenant également menées dans diverses institutions universitaires à travers le monde, par exemple au Massachusetts Institute of Technology (MIT) à Cambridge, Massachusetts, University of Illinois Urbana-Champaign , Oregon State University à Corvallis, Oregon, à l' Université de Californie, Berkeley en Berkeley, Californie aux Etats-Unis, à l' EPFL à Lausanne, Suisse, à l' Université de Technologie d'Eindhoven à Eindhoven, à la Radboud University Nijmegen à Nijmegen, Pays-Bas et au LIPHT de l' Université de Strasbourg à Strasbourg et au LGPC de l' Université de Lyon , CPE Lyon , France et à la KU Leuven , Belgique.

Structure du marché

Le marché des microréacteurs peut être segmenté en fonction des objectifs du client, en systèmes clés en main, modulaires et sur mesure.

Des systèmes clé en main (prêts à l'emploi) sont utilisés là où l'environnement d'application devrait bénéficier de nouveaux schémas de synthèse chimique, d'un débit d'investigation amélioré allant jusqu'à environ 10 à 100 expériences par jour (selon le temps de réaction) et d'un sous-système de réaction, et de la conduite de synthèse à des échelles allant de 10 milligrammes par expérience à des tonnes à trois chiffres par an (fonctionnement continu d'une batterie de réacteurs).

Les systèmes modulaires (ouverts) servent le créneau pour les enquêtes sur les schémas d'ingénierie des procédés continus, où un avantage de procédé mesurable par rapport à l'utilisation d'équipements standardisés est anticipé par les ingénieurs chimistes. Plusieurs schémas de processus peuvent être rapidement assemblés et des résultats de processus chimiques obtenus sur une échelle allant de plusieurs grammes par expérience jusqu'à environ 100 kg avec un nombre modéré d'expériences par jour (3-15). Un transfert secondaire des résultats d'ingénierie dans le contexte d'un exercice d'ingénierie d'usine (scale-out) fournit ensuite la capacité cible d'usines dédiées à un seul produit. Cela imite le succès des entrepreneurs en ingénierie pour l'industrie des procédés pétrochimiques.

Avec des développements dédiés, les fabricants de composants microstructurés sont principalement des partenaires de développement commercial pour les scientifiques à la recherche de nouvelles technologies de synthèse. Ces partenaires de développement excellent généralement dans la mise en place de programmes complets d'enquête et d'approvisionnement, pour modéliser un modèle de contact souhaité ou un arrangement spatial de matière. Pour ce faire, ils offrent principalement des informations provenant de systèmes de modélisation intégrés propriétaires qui combinent la dynamique des fluides numérique avec la modélisation thermocinétique. De plus, en règle générale, ces partenaires de développement établissent l'analyse globale de l'application au point où l'hypothèse initiale critique peut être validée et davantage limitée.