Tour automatique - Automatic lathe

Dans le travail des métaux et du bois, un tour automatique est un tour avec un processus de coupe contrôlé automatiquement . Les tours automatiques ont été développés pour la première fois dans les années 1870 et étaient à commande mécanique. Depuis l'avènement de la CN et de la CNC dans les années 1950, le terme tour automatique n'a généralement été utilisé que pour les tours à commande mécanique, bien que certains fabricants (par exemple, DMG Mori et Tsugami) commercialisent les tours CNC de type suisse comme « automatiques ».

La CNC n'a pas encore entièrement remplacé les tours automatisés mécaniquement, car bien qu'ils ne soient plus en production, de nombreux tours automatisés mécaniquement restent en service.

Nomenclature générale

Le terme "tour automatique" est encore souvent utilisé dans la fabrication dans son sens antérieur, se référant aux tours automatisés de types non CNC . Les premiers tours automatiques étaient mécaniquement automatisés et contrôlés par des cames ou des traceurs et des pantographes . Ainsi, avant l' automatisation électronique par commande numérique , l'« automatique » dans l'expression « machine-outil automatique » faisait toujours implicitement référence à l' automatisation mécanique .

Les premiers tours mécaniquement automatisés étaient des tours géométriques , y compris des tours à moteur rose . Dans les contextes industriels de l' âge de la machine , le terme "tour automatique" désignait les machines à vis mécaniques et les chuckers.

Depuis la maturation de la CNC, la dichotomie implicite « manuel contre automatique » existe toujours, mais parce que la CNC est si omniprésente, le terme « automatique » a perdu une partie de son pouvoir distinctif. Toutes les machines-outils CNC sont automatiques, mais l'utilisation dans les industries d'usinage ne les appelle pas systématiquement par ce terme. Le terme "automatique", lorsqu'il est utilisé, fait encore souvent référence implicitement à des machines à cames. Ainsi, un tour CNC à 2 axes n'est pas appelé "tour automatique", même s'il est entièrement automatisé.

Les tours automatiques à came de petite à moyenne taille sont généralement appelés machines à vis ou machines à vis automatiques . Ces machines fonctionnent sur des pièces qui (à titre indicatif uniquement) mesurent jusqu'à 80 millimètres (3,1 pouces) de diamètre et 300 millimètres (12 pouces) de longueur. Les machines à vis effectuent presque invariablement des travaux de barre , ce qui signifie qu'une longueur de barre passe à travers la broche et est saisie par le mandrin (généralement une pince de serrage ). Pendant que la pièce est usinée, toute la longueur de la barre est tournée avec la broche. Lorsque la pièce est terminée, elle est « séparée » de la barre, le mandrin est relâché, la barre est avancée et le mandrin se referme, prêt pour le cycle suivant. L'alimentation de barre peut se produire par divers moyens, y compris des outils à doigts de traction qui saisissent la barre et tirent ou une alimentation à barre à rouleaux qui pousse la barre par derrière.

Tours automatiques à cames plus grands sont généralement appelés tours automatiques de serrage , tours automatiques , chuckers automatiques , automatiques ou chuckers . La partie « mandrin » du nom vient du fait que les pièces sont des ébauches discrètes, conservées dans un bac appelé « magazine », et chacune est à tour de rôle mandrinée et usinée. (Ceci est analogue à la façon dont chaque cartouche de munitions dans le magasin d'un pistolet semi-automatique obtient son tour d'être chambré.) Les ébauches sont soit des pièces forgées ou coulées individuelles, soit des morceaux de billette pré- sciés . Cependant, certains membres de cette famille de machines-outils tournent le travail à la barre ou travaillent sur des centres (par exemple, le tour automatique Fay ). En ce qui concerne le travail de barre de grand diamètre (par exemple, 150 millimètres (5,9 pouces) ou plus), ce n'est qu'un point académique qu'il soit appelé "travail à la machine à vis" ou simplement "travail automatique".

Machine à vis

Les machines à vis, étant la classe des tours automatiques pour les pièces de petite et moyenne taille, sont utilisées dans la fabrication en grand volume d'une grande variété de composants tournés. Pendant le processus d'usinage de vis suisse, la pièce est supportée par une douille de guidage, à proximité de l'outil de coupe.

Nomenclature des machines à vis

En référence à la définition normale du terme machine à vis , toutes les machines à vis sont entièrement automatisées, que ce soit mécaniquement (via des cames) ou par CNC , ce qui signifie qu'une fois qu'elles sont configurées et démarrées, elles continuent à fonctionner et à produire des pièces avec peu de ressources humaines. intervention. L'automatisation mécanique est arrivée en premier, à partir des années 1870; le contrôle informatisé (via d'abord NC puis CNC) est venu plus tard, à partir des années 1950.

Le nom de machine à vis est en quelque sorte une métonymie , car les machines à vis peuvent fabriquer des pièces autres que des vis ou qui ne sont pas filetées . Cependant, l'utilisation archétypale pour laquelle les machines à vis ont été nommées était la fabrication de vis.

La définition du terme machine à vis a changé avec l'évolution de la technologie. Toute utilisation du terme avant les années 1840, si elle se produisait, aurait fait référence ad hoc à toute machine-outil utilisée pour produire des vis. C'est-à-dire qu'il n'y aurait pas eu de différenciation établie avec le terme tour à décoller . Lorsque les tours à tourelle ont été développés dans les années 1840, le terme machine à vis leur a été appliqué dans un usage chevauchant le terme tour à tourelle . En 1860, lorsque certains des mouvements, tels que l'indexation de la tourelle, ont été automatisés mécaniquement, le terme machine à vis automatique a été appliqué, et le terme machine à vis manuelle ou machine à vis manuelle a été appliqué rétronymement aux premières machines. En moins de 15 ans, l'ensemble du cycle de découpe de pièces avait été automatisé mécaniquement, et les machines du type 1860 étaient rétronymement appelées semi-automatiques . À partir de ce moment-là, les machines à cycles entièrement automatisés étaient généralement appelées machines à vis automatiques , et finalement, dans l'usage de la plupart des gens dans les industries de l'usinage, le terme machine à vis n'était plus utilisé pour désigner les tours à tourelle manuels ou semi-automatiques, étant devenus réservés à une classe de machines, le type entièrement mécaniquement automatisé. Ce sens étroit de machine à vis est resté stable à partir des années 1890 environ jusqu'aux années 1950. ( Brown & Sharpe ont continué à appeler certains de leurs tourneurs modèles à main tourelle « machines à vis », mais la plupart des machinistes ont réservé le terme automatics.) Au sein de cette classe appelée machines à vis , il y avait des variations, comme simple broche par rapport multibroches horizontaux -tourelle contre tourelle verticale, etc.

Avec l'avènement de la CN, les machines à vis ont divergé en deux classes, mécanique et CN. Cette distinction perdure aujourd'hui avec les visseuses mécaniques et les visseuses CNC . Cependant, dans le jargon de l'atelier, le terme machine à vis en soi est encore souvent compris dans son contexte comme impliquant une machine à vis mécanique, de sorte que le rétronyme machine à vis mécanique n'est pas systématiquement utilisé.

Chucker automatique

Une machine de mandrinage automatique est similaire à une machine à vis automatique ; les deux utilisent des broches en production. L'utilisation de broches, capables de percer, d'aléser et de couper la pièce, permet plusieurs fonctions simultanément sur les deux machines. Une différence clé entre les machines est que le mandrin automatique gère des travaux plus importants, qui, en raison de sa taille, sont plus souvent des travaux de mandrinage et moins souvent des travaux de barres. Le tour automatique Fay était une variante spécialisée dans les travaux de tournage sur centres . Alors qu'une machine à vis est limitée à environ 80 millimètres (3,1 pouces), des mandrins automatiques sont disponibles et peuvent gérer des mandrins jusqu'à 300 millimètres (12 pouces). Les mandrins sont pneumatiques . Beaucoup de ces machines sont multibroches (plus d'une broche principale).

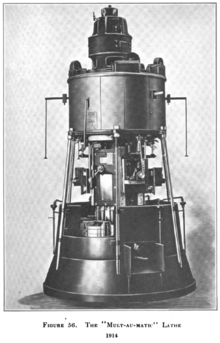

Les marques bien connues de ces machines incluent National-Acme, Hardinge, New Britain, New Britain-Gridley, Acme-Gridley, Davenport, Bullard Mult-Au-Matic (une variante multibroches verticale) et Thomas Ryder and Son .

Les chuckers automatiques sont une classe de machines-outils spécialisées dans des niches industrielles étroites, telles que les fournisseurs de pièces OEM pour l' industrie automobile . Ils sont limités dans leurs niches économiques à la production à grand volume de grandes pièces, ce qui a tendance à se produire uniquement dans relativement peu d'entreprises (par rapport à des travaux plus petits qui peuvent être effectués par de petites entreprises). Le marché de ces machines-outils n'inclut généralement pas les ateliers de travail locaux ou les ateliers d' outillage et d'outillage .

Les mandrins à cames s'effacent dans l'histoire plus rapidement que la plupart des autres classes de machines-outils non CNC. En effet, les quelques entreprises qui en disposent ont tendance à être obligées de s'adapter en permanence aux dernières technologies (aujourd'hui toutes CNC) pour rivaliser et survivre. Les mandrins Cam-op peuvent être plus susceptibles d'être mis au rebut que d'autres types de machines-outils non CNC. Contrairement au " tour de South Bend de grand-père " ou au "vieux moulin à genou de Bridgeport de papa ", pratiquement personne ne peut se permettre de les garder et de les utiliser uniquement pour des raisons sentimentales. Comme avec la plupart des machines de composition commerciales non numériques (telles que les machines Linotype ).

Choix des machines et du type de contrôle

Les machines à vis mécaniques ont été remplacées dans une certaine mesure par des tours CNC (centres de tournage) et des machines à vis CNC. Cependant, elles sont encore couramment utilisées et, pour la production en grande série de composants tournés, il est encore souvent vrai que rien n'est aussi rentable qu'une machine à vis mécanique.

Dans la hiérarchie des machines de fabrication, la machine à vis se situe au sommet lorsque de gros volumes de produits sont nécessaires. Un tour à moteur se trouve en bas, prenant le moins de temps à mettre en place mais le plus de main-d'œuvre qualifiée et de temps pour produire une pièce. Un tour à tourelle était traditionnellement un cran au-dessus d'un tour à moteur, nécessitant un temps de configuration plus long mais étant capable de produire un volume de produit plus élevé et nécessitant généralement un opérateur moins qualifié une fois le processus de configuration terminé. Les machines à vis peuvent nécessiter une configuration étendue, mais une fois qu'elles fonctionnent, un seul opérateur peut surveiller le fonctionnement de plusieurs machines.

L'avènement du tour CNC (ou plus exactement du centre de tournage CNC) a brouillé dans une certaine mesure ces niveaux de production distincts. Le centre de tournage CNC s'intègre le mieux dans le milieu de gamme de la production, remplaçant le tour à tourelle. Cependant, il est souvent possible de produire une pièce unique avec un centre de tournage CNC plus rapidement qu'avec un tour à moteur. Dans une certaine mesure aussi, le centre de tournage CNC s'est implanté dans la région traditionnellement occupée par la machine à vis (mécanique). Les machines à vis CNC le font encore plus, mais elles sont chères. Dans certains cas, ils sont vitaux, mais dans d'autres, une machine mécanique peut égaler ou surpasser les performances et la rentabilité globales. Il n'est pas rare que les tours automatiques à cames battent les CNC sur le temps de cycle. La CNC offre de nombreux avantages, notamment l'intégration CAD/CAM, mais la CNC elle-même ne donne généralement aucun avantage de vitesse inhérent dans le contexte d'un cycle de tour automatique en termes de vitesses et d'avances ou de vitesse de changement d'outil. Il existe de nombreuses variables impliquées dans la réponse à la question de savoir laquelle est la meilleure pour une partie particulière dans une entreprise particulière. (Les frais généraux font partie du calcul, notamment parce que la plupart des machines cam-op sont payées depuis longtemps, alors qu'une machine CNC de modèle récent a des paiements mensuels élevés). Les entreprises qui s'appuient sur des machines cam-op sont toujours en concurrence, même dans l'environnement rempli de CNC d'aujourd'hui ; ils ont juste besoin d'être vigilants et intelligents pour qu'il en soit ainsi.

Dans le segment multibroches, certains constructeurs de machines-outils construisent également des machines hybrides qui sont en partie à commande numérique et en partie à commande ancienne (certaines stations sont à commande numérique tandis que d'autres sont à came ou actionnées par de simples cycles hydrauliques). Cela permet aux ateliers avec certaines combinaisons de travail de tirer un avantage concurrentiel du coût inférieur par rapport aux machines entièrement CNC. La variété des machines qui permettent une production rentable dans certains créneaux reflète la variété des travaux qui existent : certains travaux à gros volume restent du ressort du cam-op ; CNC complet avec toutes les cloches et sifflets l'emporte sur certains travaux flexibles à faible volume ; et les machines hybrides peuvent donner le prix unitaire le plus bas sur les mélanges intermédiaires.

Concevoir

Un tour automatique peut avoir une seule broche ou plusieurs broches. Chaque broche contient une barre ou une ébauche de matériau qui est usinée simultanément. Une configuration courante est à six broches. La cage qui contient ces six barres d' indices de matière après chaque opération d'usinage est terminée. L'indexation fait penser à une mitrailleuse Gatling .

Chaque station peut avoir plusieurs outils qui coupent le matériau en séquence. Les outils sont généralement disposés selon plusieurs axes, tels que la tourelle (indexation rotative), la glissière horizontale (indexation linéaire) et la glissière verticale (indexation linéaire). Les groupes linéaires sont appelés « gangs ». Le fonctionnement de tous ces outils est similaire à celui d'un tour à tourelle.

A titre d'exemple : une barre de matière est avancée à travers la broche. La face de la barre est usinée (opération de dressage). L'extérieur de la barre est usiné à façon ( opération de tournage ). La barre est percée ou alésée , et enfin, la pièce est coupée (opération de tronçonnage).

Dans une machine monobroche, ces quatre opérations seraient très probablement effectuées de manière séquentielle, avec quatre chariots croisés venant chacun à leur tour en position pour effectuer leur opération. Dans une machine multibroches, chaque poste correspond à une étape de la séquence de production par laquelle chaque pièce est ensuite cyclée, toutes les opérations se produisant simultanément, mais sur des pièces différentes, à la manière d'une chaîne de montage .

Opérations

Outils de formulaire

Pour l'usinage de formes complexes, il est courant d'utiliser des outils de forme . Cela contraste avec la coupe qui est effectuée sur un tour à moteur où l'outil de coupe est généralement un outil à point unique . Un outil de forme a la forme ou le contour de la pièce finale mais à l'envers, de sorte qu'il coupe le matériau en laissant la forme de composant souhaitée. Cela contraste avec un outil à point unique, qui coupe un point à la fois et la forme du composant est dictée par le mouvement de l'outil plutôt que par sa forme.

Enfilage

Contrairement à un tour, le filetage monopoint est rarement, voire jamais effectué ; cela prend trop de temps pour les temps de cycle courts typiques des machines à vis. Une tête de filière à libération automatique peut couper ou rouler rapidement des filetages sur des diamètres extérieurs. Un porte-taraud sans relâche avec un taraud peut couper rapidement des diamètres intérieurs, mais il faut que les machines monobroches passent à grande vitesse pour que le taraud soit retiré du travail. La vitesse de filetage et de taraudage (faible vitesse) correspond généralement à 1/5 de la vitesse élevée.

Brochage rotatif

Le brochage rotatif est une autre opération courante. Le porte-broche est monté de manière fixe tandis que sa broche interne et sa broche de coupe en bout sont entraînées par la pièce à usiner. Au fur et à mesure que la broche est introduite dans ou autour de la pièce, les points de contact de la broche changent constamment, créant facilement la forme souhaitée. La forme la plus courante réalisée de cette façon est une douille hexagonale à l'extrémité d'une vis à capuchon.

Histoire

L'histoire des tours automatiques dans les contextes industriels a commencé avec les machines à vis, et cette histoire ne peut être vraiment comprise que dans le contexte de la fabrication de vis en général. Ainsi, la discussion ci-dessous commence par un simple aperçu de la fabrication de vis au cours des siècles précédents et de son évolution vers la pratique des XIXe, XXe et XXIe siècles.

Les humains fabriquent des vis depuis l'Antiquité. Pendant la plupart de ces siècles, la fabrication de vis impliquait généralement une coupe personnalisée des filets de chaque vis à la main (via le découpage ou le limage ). D'autres méthodes anciennes consistaient à enrouler du fil autour d'un mandrin (comme un bâton ou une tige de métal) ou à sculpter une branche d'arbre qui avait été enroulée en spirale par une vigne.

Divers éléments de la machine qui se potentiellement prêtées à vis faire (comme le tour , la tige filetée , le reste de diapositives , des engrenages , toboggan repose destinées directement aux broches et trains d'engrenage « de changement de vitesse ») ont été développés au cours des siècles, avec quelques - uns de ceux éléments étant assez anciens. Diverses étincelles de puissance inventive au Moyen Âge et à la Renaissance ont combiné certains de ces éléments dans des machines à visser qui présageaient l'ère industrielle à venir. Par exemple, divers inventeurs médiévaux dont les noms sont perdus dans l'histoire ont clairement travaillé sur le problème, comme le montre le Medieval Housebook du château de Wolfegg (écrit vers 1475-1490), et Léonard de Vinci et Jacques Besson nous ont laissé des dessins de machines à découper des vis de les années 1500 ; toutes ces conceptions ne sont pas connues pour avoir été construites, mais des machines clairement similaires étaient une réalité du vivant de Besson. Cependant, il n'a pas été jusqu'à 1760-1800 que ces différents éléments ont été réunis pour créer avec succès (en parallèle simultanée) deux nouveaux types de machine - outil: la tour de vis de coupe (pour un faible volume, toolroom production de style de machine à vis, avec une sélection facile de différents pas) et les premières machines-outils spécialisées et à usage unique de grande série pour la production de vis, qui ont été créées pour produire des vis à bois [c'est-à-dire des vis en métal pour une utilisation dans le bois] à grand volume et bas prix unitaire . Les tours à décolleter ont contribué à l'évolution naissante de la pratique moderne des ateliers d'usinage , tandis que les machines à visser à bois ont contribué à l'évolution naissante de l'industrie de la quincaillerie moderne, c'est-à-dire le concept d'une usine répondant aux besoins des des milliers de clients, qui consommaient des vis en quantités croissantes pour la menuiserie , l' ébénisterie et d'autres métiers, mais ne fabriquaient pas la quincaillerie eux-mêmes (l'achetant à la place auprès de fabricants spécialisés à forte intensité de capital pour un coût unitaire inférieur à celui qu'ils pourraient réaliser seuls). Ces deux classes de machines - outils en même temps ont pris les différentes classes de vis et de les déplacer, pour la première fois, de la catégorie des chers, faits à la main, des objets rarement utilisés dans la catégorie de logements abordables, souvent- interchangeables produits . (L' interchangeabilité s'est développée progressivement , de l'intra-entreprise à l'inter-entreprise au national à l'international).

Entre 1800 et 1840, du côté des machines à vis, il est devenu pratique courante de construire tous les éléments pertinents de la machine à décoller les vis dans des tours à moteur , de sorte que le terme "tour à vis" a cessé de se présenter par opposition aux autres types de tours à métaux. comme un type de tour "spécial". Pendant ce temps, du côté des vis à bois, les fabricants de quincaillerie avaient développé pour leur propre usage interne les premières machines-outils spéciales entièrement automatiques [mécaniquement automatisées] pour la fabrication de vis. L'arc de développement 1760-1840 était une énorme avancée technologique, mais les progrès ultérieurs rendraient les vis encore moins chères et plus répandues encore une fois. Celles-ci ont commencé dans les années 1840 avec l'adaptation du tour à moteur avec un porte-outil à tête de tourelle pour créer le tour à tourelle . Ce développement a considérablement réduit le temps, les efforts et les compétences nécessaires de la part de l'opérateur de la machine pour produire chaque vis à métaux. Le pointage unique a été abandonné au profit de la découpe à la tête pour une production répétitive de volume moyen et élevé. Puis, dans les années 1870, le cycle de coupe partielle du tour à tourelle (séquence de mouvements) a été automatisé en étant placé sous contrôle de came , d'une manière très similaire à la façon dont les boîtes à musique et les pianos mécaniques peuvent jouer un air automatiquement. Selon Rolt (1965), la première personne à développer une telle machine était Christopher Miner Spencer , un inventeur de la Nouvelle-Angleterre . Charles Vander Woerd a peut-être inventé de manière indépendante et contemporaine une machine similaire à celle de Spencer. Cependant, les machines à vis à bois des années 1840 et 1850 [machines-outils de production en usine à usage spécial par opposition aux petites machines-outils d'atelier], telles que celles développées par Cullen Whipple de la New England Screw Company et Thomas J Sloan de l'American Screw Company, avait anticipé les machines de Spencer et de Vander Woerd de diverses manières, tout en abordant le problème de la production de vis automatisée sous un angle commercial différent. Toutes les machines-outils ci-dessus (c'est-à-dire les tours à visser ; les tours à moteur et les tours d'établi convenablement équipés ; les tours à tourelle ; les machines à vis dérivées de tourelles ; et les vis à bois d'usine) étaient parfois appelées « machines à visser » au cours de cette époque (assez logiquement, étant donné qu'il s'agissait de machines adaptées à la fabrication de vis). L'évolution nomenclaturale selon laquelle le terme "machine à vis" est souvent utilisé de manière plus étroite que celle évoquée ci-dessus .

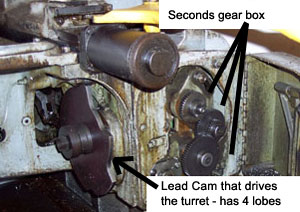

Spencer a breveté son idée en 1873; mais son brevet n'a pas réussi à protéger le tambour à cames, que Spencer a appelé la « roue du cerveau ». Par conséquent, de nombreuses autres personnes ont rapidement adopté l'idée. Plus tard, d'importants développeurs de tours entièrement automatiques comprenaient SL Worsley, qui a développé une machine à broche unique pour Brown & Sharpe , Edwin C. Henn, Reinhold Hakewessel et George O. Gridley, qui a développé des variantes à plusieurs broches et qui a participé à une succession. de sociétés (Acme, National, National-Acme, Windsor Machine Company, Acme-Gridley, New Britain-Gridley); Edward P. Bullard Jr, qui a dirigé le développement du Bullard Mult-Au-Matic ; FC Fay et Otto A. Schaum, qui ont développé le tour automatique Fay ; Ralph Flanders et son frère Ernest, qui ont perfectionné le tour Fay et développé la rectifieuse automatique de filetage. Pendant ce temps, les ingénieurs en Suisse développaient également de nouveaux tours à commande manuelle et automatique. Les développements technologiques en Amérique et en Suisse se sont répandus rapidement dans d'autres pays industrialisés (via des routes telles que les exportations de machines-outils ; les articles et publicités de revues spécialisées ; les salons professionnels , des foires mondiales aux événements régionaux ; et le chiffre d'affaires et l' émigration des ingénieurs, les opérateurs). Là, les innovateurs locaux ont également développé d'autres outils pour les machines et construit des modèles de machines clones.

Le développement de la commande numérique a été le prochain grand pas dans l'histoire des tours automatiques - et c'est aussi ce qui a changé le paradigme de ce que signifiait la distinction « manuel contre automatique ». À partir des années 1950, les tours à commande numérique ont commencé à remplacer les tours manuels et les machines à vis à cames, bien que le déplacement de l'ancienne technologie par CNC ait été un arc long et progressif qui, même aujourd'hui, n'est pas une éclipse totale. Dans les années 1980, de véritables machines à vis CNC (par opposition aux tours CNC plus simples), de style suisse et non suisse, avaient commencé à faire de sérieuses incursions dans le domaine des machines à vis à cames. De même, des chuckers CNC ont été développés, évoluant finalement même vers des machines de transfert rotatives CNC . Ces machines-outils sont peu connues en dehors du secteur automobile.

Les références

Bibliographie

- American Precision Museum (1982), "Edward P. Bullard (1872-1953)" , Machine Tool Hall of Fame , American Precision Museum, archivé à partir de l'original le 2010-08-07 , récupéré le 2010-11-29

- ASME (1921), catalogue et répertoire mécaniques de l'ASME, Volume 11 , American Society of Mechanical Engineers.

- Roe, Joseph Wickham (1916), l' anglais et les constructeurs d' outils américains , New Haven, Connecticut: Yale University Press, LCCN 16011753. Reproduit par McGraw-Hill, New York et Londres, 1926 ( LCCN 27-24075 ); et par Lindsay Publications, Inc., Bradley, Illinois, ( ISBN 978-0-917914-73-7 ).

- Roe, Joseph Wickham (1937), James Hartness: A Representative of the Machine Age at Its Best , New York, New York, USA: American Society of Mechanical Engineers , LCCN 37016470 , OCLC 3456642 .lien de HathiTrust .

- Rolt, LTC (1965), A Short History of Machine Tools , Cambridge, Massachusetts, États-Unis : MIT Press, OCLC 250074. Co-édition publiée sous le nom de Rolt, LTC (1965), Tools for the Job: a Short History of Machine Tools , Londres : BT Batsford, LCCN 65080822.

- Rose, William (1990), Cleveland: the making of a city , Kent State University Press, ISBN 978-0-87338-428-5

- Rybczynski, Witold (2000), One Good Turn: A Natural History of the Screwdriver and the Screw , Scribner, ISBN 978-0-684-86729-8, LCCN 00036988 , OCLC 462234518 . Diverses rééditions (broché, e-book, braille, etc.).

- Smid, Peter (2008), CNC Programming Handbook (3e éd.), New York: Industrial Press, ISBN 9780831133474, LCCN 2007045901 .