Courbe contrainte-déformation - Stress–strain curve

En ingénierie et en science des matériaux , une courbe contrainte-déformation pour un matériau donne la relation entre la contrainte et la déformation . Il est obtenu en appliquant progressivement une charge à un éprouvette d'essai et en mesurant la déformation , à partir de laquelle la contrainte et la déformation peuvent être déterminées (voir essai de traction ). Ces courbes révèlent de nombreuses propriétés d'un matériau , telles que le module d'Young , la limite d'élasticité et la résistance à la traction .

Définition

D'une manière générale, les courbes représentant la relation entre la contrainte et la déformation dans toute forme de déformation peuvent être considérées comme des courbes contrainte-déformation. La contrainte et la déformation peuvent être normales, de cisaillement ou de mélange, peuvent également être uniaxiales, biaxiales ou multiaxiales, voire changer avec le temps. La forme de déformation peut être une compression, un étirement, une torsion, une rotation, etc. Sauf mention contraire, la courbe contrainte-déformation fait référence à la relation entre la contrainte normale axiale et la déformation normale axiale des matériaux mesurée dans un essai de traction.

Contraintes et contraintes d'ingénierie

Considérons qu'une barre de section transversale d'origine est soumise à des forces égales et opposées tirant aux extrémités de sorte que la barre est sous tension. Le matériau subit une contrainte définie comme le rapport de la force à la section transversale de la barre, ainsi qu'un allongement axial :

L'indice 0 indique les dimensions d'origine de l'échantillon. L'unité SI pour la contrainte est le newton par mètre carré, ou pascal (1 pascal = 1 Pa = 1 N/m 2 ), et la déformation est sans unité. La courbe contrainte-déformation pour ce matériau est tracée en allongeant l'échantillon et en enregistrant la variation de contrainte avec la déformation jusqu'à ce que l'échantillon se fracture. Par convention, la déformation est réglée sur l'axe horizontal et la contrainte est réglée sur l'axe vertical. Notez qu'à des fins d'ingénierie, nous supposons souvent que la section transversale du matériau ne change pas pendant tout le processus de déformation. Ce n'est pas vrai car la surface réelle diminuera tout en se déformant en raison de la déformation élastique et plastique. La courbe basée sur la section transversale d'origine et la longueur de jauge est appelée la courbe de contrainte-déformation d'ingénierie , tandis que la courbe basée sur la section et la longueur instantanées est appelée la vraie courbe de contrainte-déformation . Sauf indication contraire, l'ingénierie contrainte-déformation est généralement utilisée.

Vrai stress et tension

En raison du rétrécissement de la section et de l'effet ignoré de l'allongement développé sur un allongement supplémentaire, la contrainte et la déformation réelles sont différentes de la contrainte et de la déformation d'ingénierie.

Ici, les dimensions sont des valeurs instantanées. En supposant que le volume de l'échantillon se conserve et que la déformation se produise uniformément,

La contrainte et la déformation réelles peuvent être exprimées par la contrainte et la déformation techniques. Pour un vrai stress,

Pour la souche,

Intégrer les deux côtés et appliquer la condition aux limites,

Ainsi, dans un essai de traction, la contrainte réelle est supérieure à la contrainte d'ingénierie et la contrainte réelle est inférieure à la contrainte d'ingénierie. Ainsi, un point définissant la vraie courbe contrainte-déformation est déplacé vers le haut et vers la gauche pour définir la courbe de contrainte-déformation technique équivalente. La différence entre les contraintes et déformations réelles et techniques augmentera avec la déformation plastique. À de faibles déformations (telles que la déformation élastique), les différences entre les deux sont négligeables. Quant au point de résistance à la traction, il s'agit du point maximal de la courbe contrainte-déformation technique, mais ce n'est pas un point spécial de la vraie courbe contrainte-déformation. Étant donné que la contrainte d'ingénierie est proportionnelle à la force appliquée le long de l'échantillon, le critère de formation de striction peut être défini sur .

Cette analyse suggère la nature du point UTS. L'effet de renforcement du travail est exactement compensé par le rétrécissement de la zone de section au point UTS.

Après la formation de striction, l'échantillon subit une déformation hétérogène, de sorte que les équations ci-dessus ne sont pas valides. La contrainte et la déformation au niveau de la striction peuvent être exprimées comme suit :

Une équation empirique est couramment utilisée pour décrire la relation entre la vraie contrainte et la déformation.

Ici, est le coefficient d'écrouissage et est le coefficient de résistance. est une mesure du comportement d'écrouissage d'un matériau. Les matériaux avec un plus haut ont une plus grande résistance à la striction. Typiquement, les métaux à température ambiante ont une plage de 0,02 à 0,5.

Étapes

Un diagramme schématique de la courbe contrainte-déformation de l'acier à faible teneur en carbone à température ambiante est illustré à la figure 1. Il existe plusieurs étapes montrant des comportements différents, ce qui suggère des propriétés mécaniques différentes. Pour clarifier, les matériaux peuvent manquer une ou plusieurs étapes illustrées dans la figure 1, ou avoir des étapes totalement différentes.

La première étape est la région élastique linéaire . La contrainte est proportionnelle à la déformation, c'est-à-dire qu'elle obéit à la loi générale de Hooke , et la pente est le module de Young . Dans cette région, le matériau ne subit qu'une déformation élastique. La fin de l'étape est le point d'initiation de la déformation plastique. La composante de contrainte de ce point est définie comme la limite d'élasticité (ou limite d'élasticité supérieure, UYP en abrégé).

La deuxième étape est la région d' écrouissage . Cette région commence lorsque la contrainte dépasse le point d'élasticité, atteignant un maximum au point de résistance ultime, qui est la contrainte maximale pouvant être soutenue et est appelée résistance à la traction ultime (UTS). Dans cette région, la contrainte augmente principalement à mesure que le matériau s'allonge, sauf que pour certains matériaux tels que l'acier, il existe une région presque plate au début. La contrainte de la région plate est définie comme la limite d'élasticité inférieure (LYP) et résulte de la formation et de la propagation des bandes de Lüders . Explicitement, des déformations plastiques hétérogènes forment des bandes à la limite d'élasticité supérieure et ces bandes porteuses avec déformation s'étalent le long de l'échantillon à la limite d'élasticité inférieure. Une fois que l'échantillon est à nouveau uniformément déformé, l'augmentation de la contrainte avec la progression de l'extension résulte du renforcement du travail, c'est-à-dire que les dislocations denses induites par la déformation plastique entravent le mouvement ultérieur des dislocations. Pour surmonter ces obstacles, une contrainte de cisaillement résolue plus élevée doit être appliquée. Au fur et à mesure que la contrainte s'accumule, le renforcement du travail est renforcé, jusqu'à ce que la contrainte atteigne la résistance à la traction ultime.

La troisième étape est la région de rétrécissement. Au-delà de la résistance à la traction, un col se forme là où la section transversale locale devient significativement plus petite que la moyenne. La déformation de striction est hétérogène et se renforcera au fur et à mesure que la contrainte se concentre davantage sur les petites sections. Une telle rétroaction positive conduit à un développement rapide de la striction et conduit à une fracture. Notez que bien que la force de traction diminue, le renforcement du travail progresse toujours, c'est-à-dire que la contrainte réelle continue de croître mais que la contrainte d'ingénierie diminue car la zone de retrait n'est pas prise en compte. Cette région se termine par la fracture. Après la rupture, le pourcentage d'allongement et la réduction de la section peuvent être calculés.

Classification

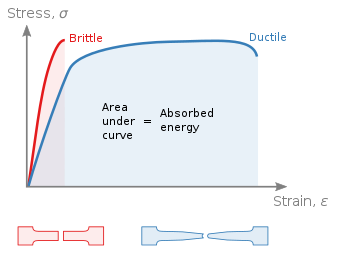

Il est possible de distinguer certaines caractéristiques communes parmi les courbes contrainte-déformation de divers groupes de matériaux et, sur cette base, de diviser les matériaux en deux grandes catégories ; à savoir, les matériaux ductiles et les matériaux cassants.

Matériaux ductiles

Les matériaux ductiles , qui comprennent l' acier de construction et de nombreux alliages d'autres métaux, se caractérisent par leur capacité à céder à des températures normales.

L'acier à faible teneur en carbone présente généralement une relation contrainte-déformation très linéaire jusqu'à une limite d'élasticité bien définie ( Fig.1 ). La partie linéaire de la courbe est la région élastique et la pente est le module d'élasticité ou module de Young . De nombreux matériaux ductiles, y compris certains métaux, polymères et céramiques, présentent une limite d'élasticité. L'écoulement plastique commence à la limite supérieure d'élasticité et se poursuit à la limite inférieure. À une limite élastique inférieure, la déformation permanente est répartie de manière hétérogène le long de l'échantillon. La bande de déformation qui s'est formée à la limite d'élasticité supérieure se propagera le long de la longueur de référence à la limite d'élasticité inférieure. La bande occupe la totalité de la jauge au niveau de la déformation des luders. Au-delà de ce point, l'écrouissage commence. L'apparition de la limite élastique est associée à l'épinglage des dislocations dans le système. Par exemple, la solution solide interagit avec les dislocations et agit comme une goupille et empêche la dislocation de se déplacer. Par conséquent, le stress nécessaire pour initier le mouvement sera important. Tant que la luxation s'échappe de l'épinglage, la contrainte nécessaire à sa poursuite est moindre.

Après la limite d'élasticité, la courbe diminue généralement légèrement en raison des dislocations s'échappant des atmosphères de Cottrell . Au fur et à mesure que la déformation se poursuit, la contrainte augmente en raison de l' écrouissage jusqu'à ce qu'elle atteigne la contrainte de traction ultime . Jusqu'à ce point, l'aire de la section transversale diminue uniformément en raison des contractions de Poisson . Ensuite, il commence à se rétrécir et finalement à se fracturer.

L'apparition de striction dans les matériaux ductiles est associée à une instabilité géométrique du système. En raison de l'inhomogénéité naturelle du matériau, il est courant de trouver certaines régions avec de petites inclusions ou porosité à l'intérieur ou à la surface, où la contrainte se concentrera, conduisant à une zone localement plus petite que d'autres régions. Pour une déformation inférieure à la déformation de traction ultime, l'augmentation du taux d'écrouissage dans cette région sera supérieure au taux de réduction de surface, rendant ainsi cette région plus difficile à déformer que d'autres, de sorte que l'instabilité sera supprimée, c'est-à-dire la les matériaux ont la capacité d'affaiblir l'inhomogénéité avant d'atteindre la contrainte ultime. Cependant, à mesure que la déformation augmente, le taux d'écrouissage diminue, de sorte que pour l'instant, la région avec une surface plus petite est plus faible que l'autre région, donc la réduction de la surface se concentrera dans cette région et le col deviendra de plus en plus prononcé jusqu'à la rupture. Une fois que le col s'est formé dans les matériaux, une déformation plastique supplémentaire est concentrée dans le col tandis que le reste du matériau subit une contraction élastique en raison de la diminution de la force de traction.

La courbe contrainte-déformation pour un matériau ductile peut être approchée à l'aide de l' équation de Ramberg-Osgood . Cette équation est simple à mettre en œuvre et ne nécessite que la limite d'élasticité, la résistance ultime, le module d'élasticité et le pourcentage d'allongement du matériau.

Matériaux fragiles

Les matériaux fragiles, qui comprennent la fonte, le verre et la pierre, sont caractérisés par le fait que la rupture se produit sans aucun changement préalable notable du taux d'allongement, parfois ils se fracturent avant de céder.

Les matériaux fragiles tels que le béton ou la fibre de carbone n'ont pas de limite d'élasticité bien définie et ne s'écrouissent pas. Par conséquent, la résistance ultime et la résistance à la rupture sont les mêmes. Les matériaux cassants typiques comme le verre ne présentent aucune déformation plastique mais échouent alors que la déformation est élastique . L'une des caractéristiques d'une rupture fragile est que les deux pièces cassées peuvent être réassemblées pour produire la même forme que le composant d'origine car il n'y aura pas de formation de col comme dans le cas des matériaux ductiles. Une courbe contrainte-déformation typique pour un matériau fragile sera linéaire. Pour certains matériaux, tels que le béton , la résistance à la traction est négligeable par rapport à la résistance à la compression et elle est supposée nulle pour de nombreuses applications d'ingénierie. Les fibres de verre ont une résistance à la traction plus forte que l'acier, mais le verre en vrac n'en a généralement pas. Ceci est dû au facteur d'intensité de contrainte associé aux défauts du matériau. À mesure que la taille de l'échantillon augmente, la taille attendue du plus grand défaut augmente également.