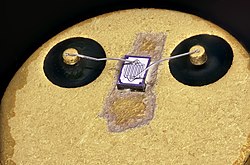

Liaison par fil -Wire bonding

La liaison par fil est la méthode de réalisation d'interconnexions entre un circuit intégré (IC) ou un autre dispositif à semi-conducteur et son emballage pendant la fabrication du dispositif à semi-conducteur . Bien que moins courante, la liaison par fil peut être utilisée pour connecter un circuit intégré à d'autres composants électroniques ou pour se connecter d'une carte de circuit imprimé (PCB) à une autre. Le câblage filaire est généralement considéré comme la technologie d'interconnexion la plus rentable et la plus flexible et est utilisé pour assembler la grande majorité des boîtiers de semi-conducteurs. La liaison filaire peut être utilisée à des fréquences supérieures à 100 GHz.

Matériaux

Les fils de liaison sont généralement constitués de l'un des matériaux suivants :

Les diamètres de fil commencent à moins de 10 μm et peuvent atteindre plusieurs centaines de micromètres pour les applications à haute puissance.

L'industrie du câblage filaire est en train de passer de l'or au cuivre. Ce changement a été provoqué par la hausse du coût de l'or et le coût relativement stable, et bien inférieur, du cuivre. Bien que possédant une conductivité thermique et électrique plus élevée que l'or, le cuivre était auparavant considéré comme moins fiable en raison de sa dureté et de sa sensibilité à la corrosion. D'ici 2015, on s'attend à ce que plus d'un tiers de toutes les machines de connexion de fils utilisées soient configurées pour le cuivre.

Le fil de cuivre est devenu l'un des matériaux préférés pour les interconnexions de liaison par fil dans de nombreuses applications semi-conductrices et microélectroniques. Le cuivre est utilisé pour le soudage par billes de fils fins dans des tailles allant de 10 micromètres (0,00039 in) à 75 micromètres (0,003 in). Le fil de cuivre a la capacité d'être utilisé à des diamètres plus petits offrant les mêmes performances que l'or sans le coût élevé des matériaux.

Le fil de cuivre jusqu'à 500 micromètres (0,02 po) peut être collé avec succès . Le fil de cuivre de grand diamètre peut remplacer le fil d'aluminium lorsqu'une capacité de transport de courant élevée est nécessaire ou lorsqu'il y a des problèmes avec une géométrie complexe. Les étapes de recuit et de processus utilisées par les fabricants améliorent la capacité d'utiliser un fil de cuivre de grand diamètre pour coincer la liaison au silicium sans endommager la matrice.

Le fil de cuivre pose certains défis dans la mesure où il est plus dur que l'or et l'aluminium, de sorte que les paramètres de liaison doivent être étroitement contrôlés. La formation d'oxydes est inhérente à ce matériau, de sorte que le stockage et la durée de conservation sont des problèmes qui doivent être pris en compte. Un emballage spécial est nécessaire afin de protéger le fil de cuivre et d'obtenir une durée de conservation plus longue. Le fil de cuivre revêtu de palladium est une alternative courante qui a montré une résistance significative à la corrosion, bien qu'à une dureté plus élevée que le cuivre pur et à un prix plus élevé, mais toujours inférieur à l'or. Lors de la fabrication des liaisons filaires, le fil de cuivre, ainsi que ses variétés plaquées, doit être travaillé en présence de gaz de formage [95% d'azote et 5% d'hydrogène] ou d'un gaz anoxique similaire afin d'éviter la corrosion. Une méthode pour faire face à la dureté relative du cuivre consiste à utiliser des variétés de haute pureté [5N+].

Les effets de corrosion à long terme (Cu2Si) et d'autres sujets de stabilité ont conduit à des exigences de qualité accrues lorsqu'ils sont utilisés dans des applications automobiles

Le fil d'or pur dopé avec des quantités contrôlées de béryllium et d'autres éléments est normalement utilisé pour le collage des billes . Ce processus réunit les deux matériaux qui doivent être collés en utilisant la chaleur, la pression et l'énergie ultrasonore appelée liaison thermosonique. L'approche la plus courante dans la liaison thermosonique consiste à lier la bille à la puce, puis à lier par couture au substrat . Des contrôles très stricts pendant le traitement améliorent les caractéristiques de bouclage et éliminent l'affaissement.

La taille de la jonction, la force de liaison et les exigences de conductivité déterminent généralement la taille de fil la plus appropriée pour une application de liaison par fil spécifique. Les fabricants typiques fabriquent du fil d'or d'un diamètre de 8 micromètres (0,00031 po) et plus. La tolérance de production sur le diamètre du fil d'or est de +/- 3 %.

Les fils d'aluminium allié sont généralement préférés au fil d'aluminium pur, sauf dans les appareils à courant élevé, en raison d'une plus grande facilité d'étirage vers des tailles fines et de résistances plus élevées au test de traction dans les appareils finis. L'aluminium pur et 0,5% de magnésium-aluminium sont les plus couramment utilisés dans les tailles supérieures à 100 micromètres (0,0039 po).

Les systèmes entièrement en aluminium dans la fabrication des semi-conducteurs éliminent la " peste violette " (composé intermétallique or-aluminium fragile) parfois associée au fil de liaison en or pur. L'aluminium est particulièrement adapté au collage thermosonique .

Afin de s'assurer que des liaisons de haute qualité peuvent être obtenues à des vitesses de production élevées, des contrôles spéciaux sont utilisés dans la fabrication de fil de silicium-aluminium à 1 % . L'homogénéité du système d'alliage est l'une des caractéristiques les plus importantes d'un fil de liaison de haute qualité de ce type . L'homogénéité fait l'objet d'une attention particulière lors du processus de fabrication. Des vérifications microscopiques de la structure de l'alliage de lots finis de fil à 1 % de silicium-aluminium sont effectuées en routine. Le traitement est également effectué dans des conditions qui donnent le nec plus ultra en matière de propreté de surface et de finition lisse et permettent un débobinage entièrement sans accroc.

Techniques d'attachement

Les principales classes de câblage filaire :

Le collage à billes est généralement limité aux fils d'or et de cuivre et nécessite généralement de la chaleur. Pour le collage par coin, seul le fil d'or nécessite de la chaleur. La liaison par coin peut utiliser des fils de grand diamètre ou des rubans de fil pour les applications d'électronique de puissance. La liaison par billes est limitée aux fils de petit diamètre, adaptés à une application d'interconnexion.

Dans les deux types de liaison par fil, le fil est attaché aux deux extrémités en utilisant une combinaison de pression vers le bas, d'énergie ultrasonore et, dans certains cas, de chaleur, pour réaliser une soudure . La chaleur est utilisée pour ramollir le métal. La bonne combinaison de température et d'énergie ultrasonique est utilisée afin de maximiser la fiabilité et la résistance d'une liaison filaire. Si la chaleur et l'énergie ultrasonique sont utilisées, le processus est appelé liaison thermosonique.

Dans la liaison par coin, le fil doit être tiré en ligne droite selon la première liaison. Cela ralentit le processus en raison du temps nécessaire à l'alignement de l'outil. La liaison par boule, cependant, crée sa première liaison en forme de boule avec le fil dépassant en haut, n'ayant aucune préférence directionnelle. Ainsi, le fil peut être tiré dans n'importe quelle direction, ce qui en fait un processus plus rapide.

La liaison conforme transmet la chaleur et la pression à travers une bande d'aluminium conforme ou indentable et est donc applicable dans la liaison des fils d'or et des conducteurs de faisceau qui ont été électroformés au circuit intégré en silicium (connu sous le nom de circuit intégré à faisceau).

Défis de fabrication et de fiabilité

Il existe de multiples défis en matière de fabrication et de fiabilité des liaisons filaires. Ces défis ont tendance à être fonction de plusieurs paramètres tels que les systèmes de matériaux, les paramètres de liaison et l'environnement d'utilisation. Différents systèmes métalliques de liaison par fil et de plaquette de liaison tels que l'aluminium -aluminium (Al-Al), l'or -aluminium (Au-Al) et le cuivre -aluminium (Cu-Al) nécessitent des paramètres de fabrication différents et se comportent différemment dans les mêmes environnements d'utilisation.

Fabrication de liaisons par fil

Beaucoup de travail a été fait pour caractériser divers systèmes métalliques, examiner les paramètres de fabrication critiques et identifier les problèmes de fiabilité typiques qui se produisent dans le soudage par fil. En ce qui concerne la sélection des matériaux, l'application et l'environnement d'utilisation dicteront le système métallique. Souvent, les propriétés électriques, les propriétés mécaniques et le coût sont pris en compte lors de la prise de décision. Par exemple, un dispositif à courant élevé pour une application spatiale peut nécessiter une liaison par fil d'aluminium de grand diamètre dans un boîtier en céramique hermétiquement scellé. Si le coût est une contrainte importante, il peut être nécessaire d'éviter les liaisons par fil d'or. Des travaux récents ont été effectués pour examiner les liaisons de fils de cuivre dans les applications automobiles. Il ne s'agit que d'un petit échantillon, car il existe un vaste corpus de travaux examinant et testant les systèmes de matériaux qui fonctionnent le mieux dans différentes applications.

Du point de vue de la fabrication, les paramètres de liaison jouent un rôle essentiel dans la formation et la qualité de la liaison. Des paramètres tels que la force de liaison, l'énergie ultrasonore, la température et la géométrie de la boucle, pour n'en nommer que quelques-uns, peuvent avoir un effet significatif sur la qualité de la liaison. Il existe différentes techniques de liaison par fil ( collage thermosonique , collage par ultrasons, collage par thermocompression ) et types de liaisons par fil ( collage à billes , collage par coin ) qui affectent la sensibilité aux défauts de fabrication et aux problèmes de fiabilité. Certains matériaux et diamètres de fil sont plus pratiques pour les pas fins ou les agencements complexes. Le plot de connexion joue également un rôle important car l'empilement de la métallisation et de la ou des couches barrières aura un impact sur la formation de la liaison.

Les modes de défaillance typiques qui résultent d'une mauvaise qualité de liaison et de défauts de fabrication incluent : fracture au niveau du col de la liaison à rotule, fissuration du talon (liaisons en coin), décollement de la plaquette, pelage de la plaquette, surcompression et formation intermétallique incorrecte. Une combinaison de tests de traction/cisaillement des liaisons par fil, de tests non destructifs et d'analyse physique destructive (DPA) peut être utilisée pour dépister les problèmes de fabrication et de qualité.

Fiabilité de la liaison filaire

Bien que la fabrication de liaisons filaires ait tendance à se concentrer sur la qualité de la liaison, elle ne tient souvent pas compte des mécanismes d'usure liés à la fiabilité de la liaison filaire. Dans ce cas, une compréhension de l'application et de l'environnement d'utilisation peut aider à prévenir les problèmes de fiabilité. Des exemples courants d'environnements qui entraînent des défaillances de liaison par fil comprennent une température, une humidité et un cycle de température élevés.

À des températures élevées, une croissance excessive d'intermétalliques (IMC) peut créer des points de fracture cassants. De nombreux travaux ont été réalisés pour caractériser la formation et le vieillissement intermétalliques de divers systèmes métalliques. Ce n'est pas un problème dans les systèmes métalliques où le fil de liaison et le plot de liaison sont constitués du même matériau tel que Al-Al. Cela devient une préoccupation dans les systèmes métalliques différents. L'un des exemples les plus connus est celui des intermétalliques fragiles formés dans les IMC or-aluminium tels que la peste violette . De plus, les problèmes liés à la diffusion, tels que la miction de Kirkendall et la miction de Horsting, peuvent également entraîner des défaillances de la liaison filaire.

Dans des environnements à température et humidité élevées, la corrosion peut être un problème. Ceci est le plus courant dans les systèmes métalliques Au-Al et est entraîné par la corrosion galvanique . La présence d'halogénures tels que le chlore peut accélérer ce comportement. Cette corrosion Au-Al est souvent caractérisée par la loi de Peck pour la température et l'humidité. Ce n'est pas aussi courant dans d'autres systèmes métalliques.

Sous le cycle de température, une contrainte thermomécanique est générée dans la liaison par fil en raison de l'inadéquation du coefficient de dilatation thermique (CTE) entre le composé de moulage époxy (EMC) , la grille de connexion , la matrice, l'adhésif de matrice et la liaison par fil. Cela conduit à une fatigue à faible cycle due aux contraintes de cisaillement ou de traction dans la liaison par fil. Divers modèles de fatigue ont été utilisés pour prédire la durée de vie en fatigue des liaisons par fils dans de telles conditions.

Une bonne compréhension de l'environnement d'utilisation et des systèmes métalliques sont souvent les facteurs les plus importants pour augmenter la fiabilité de la liaison filaire.

Essai

Bien qu'il existe certaines techniques de test de traction et de cisaillement des liaisons par fil, celles-ci ont tendance à s'appliquer à la qualité de fabrication plutôt qu'à la fiabilité. Il s'agit souvent de techniques de surcharge monotones, où la force maximale et l'emplacement de la fracture sont les résultats critiques. Dans ce cas, les dommages sont dominés par la plasticité et ne reflètent pas certains mécanismes d'usure qui pourraient être observés dans des conditions environnementales.

Le test de traction de fil applique une force vers le haut sous le fil, l'éloignant efficacement du substrat ou de la matrice. Le but du test est tel que décrit par la norme MIL-STD-883 2011.9 : "Mesurer les forces de liaison, évaluer les distributions de force de liaison ou déterminer la conformité aux exigences de force de liaison spécifiées". Un fil peut être tiré jusqu'à la destruction, mais il existe également des variantes non destructives dans lesquelles on teste si le fil peut résister à une certaine force. Les méthodes de test non destructives sont généralement utilisées pour tester à 100 % des produits critiques pour la sécurité, de haute qualité et à coût élevé, en évitant d'endommager les liaisons câblées acceptables testées.

Le terme traction de fil fait généralement référence à l'acte de tirer un fil avec un crochet monté sur un capteur de traction sur un testeur de liaison . Cependant, pour favoriser certains modes de défaillance, les fils peuvent être coupés puis tirés par des pincettes, également montées sur un capteur de traction sur un testeur de liaison. Habituellement, les fils jusqu'à 75 μm de diamètre (3 mil) sont classés comme fils fins. Au-delà de cette taille, on parle de test de fil épais.

Voir également

- Peste violette (intermétallique)

- Effet Kirkendall

- Boule de collage

- Collage en coin

- Collage thermosonique

- Test de retrait

Les références

Ressources

- Câblage Amkor Cuivre (Cu)

- J-Devices Copper (Cu) Wirebonding Archivé le 06/12/2018 sur la Wayback Machine

- Liaison par fils d'argent Amkor (Ag)