Décanteur centrifuge - Decanter centrifuge

Une centrifugeuse est un appareil qui utilise une vitesse de rotation élevée pour séparer des composants de différentes densités . Cela devient pertinent dans la majorité des emplois industriels où les solides, les liquides et les gaz sont fusionnés en un seul mélange et la séparation de ces différentes phases est nécessaire. Une centrifugeuse à décanteur (également connue sous le nom de centrifugeuse à bol solide ) sépare en continu les matériaux solides des liquides dans la suspension et joue donc un rôle important dans les industries de traitement des eaux usées , de produits chimiques, d'huile et de transformation alimentaire. Il existe plusieurs facteurs qui affectent les performances d'une centrifugeuse décanteuse, et certaines heuristiques de conception doivent être suivies qui dépendent d'applications données.

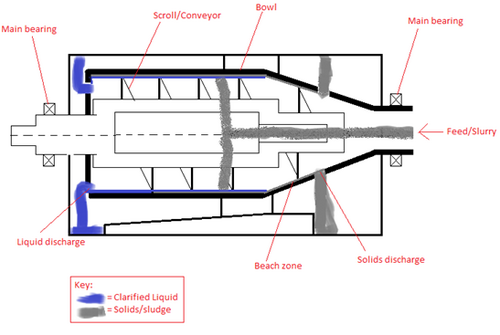

Principe de fonctionnement

Le principe de fonctionnement d'un décanteur centrifuge est basé sur la séparation par flottabilité . Naturellement, un composant avec une densité plus élevée tomberait au fond d'un mélange, tandis que le composant moins dense serait suspendu au-dessus de celui-ci. Un décanteur centrifuge augmente la vitesse de décantation à l'aide d' une rotation continue, produisant une force g équivalente à entre 1000 et 4000 G . Cela réduit considérablement le temps de sédimentation des composants, de sorte que les mélanges devant prendre des heures auparavant pour se déposer peuvent être déposés en quelques secondes à l'aide d'une centrifugeuse décanteuse. Cette forme de séparation permet des résultats plus rapides et contrôlables.

Comment ça marche

Le produit d'alimentation est pompé dans la centrifugeuse décanteuse par l'entrée. L'alimentation va dans un bol horizontal, qui tourne. Le bol est composé d'une partie cylindrique et d'une partie conique. La séparation a lieu dans la partie cylindrique du bol. La rotation rapide génère des forces centrifuges jusqu'à 4000 x g. Sous ces forces, les particules solides de densité plus élevée sont collectées et compactées sur la paroi du bol. Une volute (également à vis ou à vis) tourne à l'intérieur du bol à une vitesse légèrement différente. Cette différence de vitesse est appelée la vitesse différentielle. De cette façon, la volute transporte les particules déposées le long de la partie cylindrique du bol et jusqu'à la partie conique d'extrémité du bol. A la plus petite extrémité de la partie conique du bol, les solides déshydratés quittent le bol par l'ouverture de décharge. Le liquide clarifié sort par un disque d'épluchage (pompe centripète interne).

Séparation en 3 phases avec un décanteur

Avec une centrifugeuse décanteuse à 3 phases, il est possible de séparer 3 phases les unes des autres en une seule étape du processus. Par exemple, deux liquides qui ne peuvent pas être mélangés en raison de densités différentes (par exemple huile et eau) sont séparés d'une phase solide. Le liquide lourd (eau) s'accumule au milieu entre l'huile et la couche de solides. Ainsi, les deux liquides séparés l'un de l'autre peuvent être soutirés du décanteur. Les solides sont transportés via la volute vers les ouvertures de décharge comme cela se produit également dans la séparation en 2 phases.

Les applications typiques de la séparation en 3 phases sont la production d'huiles comestibles telles que l'huile d'olive , le traitement des boues d'huile , la production de biodiesel, etc.

Paramètres et facteurs d'influence de la séparation

Alimentation, débit et temps de séjour

Grâce à l'alimentation, le milieu de séparation à traiter peut être introduit au centre de la chambre d'alimentation de la volute, où il est accéléré. Le débit aura une influence sur le temps de séjour .

Accélération

Le milieu de séparation atteint sa vitesse maximale dans le bol du décanteur, provoquant la sédimentation des solides sur le diamètre intérieur du bol. Une caractéristique du bol est sa forme cylindrique / conique.

Vitesse différentielle

Il existe une vitesse différentielle entre le bol du décanteur et la volute, qui est créée par un réducteur sur les décanteurs centrifuges industriels. La vitesse différentielle détermine le contenu solide dans la sortie.

Volume de remplissage / disques de déversoir ou déversoir de trop-plein

Disques de profondeur d'étang / déversoir

Le liquide clarifié s'écoule vers l'extrémité cylindrique du bol dans le décanteur centrifuge, d'où il s'écoule par les ouvertures du couvercle du bol. Ces ouvertures contiennent des disques / plaques de déversement réglables avec précision au moyen desquels la profondeur du bassin dans la cuve peut être réglée. Les disques de déversoir déterminent le volume de remplissage du bol.

Gamme d'applications

La principale application des décanteurs centrifuges est de séparer en continu de grandes quantités de solides des liquides. Ils sont également utilisés pour laver et sécher divers solides dans l'industrie, tels que les billes de polystyrène, clarifier les liquides et concentrer les solides. Le tableau 1.0 présente divers exemples d'utilisation des décanteurs centrifuges dans diverses industries.

| Industrie | Exemples |

|---|---|

| Préparation des aliments |

|

| Pétrochimie / pétrole | |

| Recyclage des déchets |

|

| Transformation du poisson |

|

| Chimique |

|

| Traitement des minéraux |

|

| Industrie chimique organique |

|

| Industrie des polymères |

|

| Industrie chimique inorganique |

|

Avantages et limites par rapport aux processus concurrentiels

Généralement, la centrifugeuse décanteuse a plus d'avantages que d'inconvénients; cependant, il existe certaines limites par rapport à d'autres processus.

Avantages:

- Les décanteurs centrifuges ont une apparence propre et ont peu ou pas de problèmes d'odeur.

- Non seulement l'appareil est facile à installer et rapide au démarrage et à l'arrêt, mais il ne nécessite également qu'une petite zone de fonctionnement par rapport à d'autres processus concurrents.

- La centrifugeuse décanteuse est polyvalente car différentes longueurs de la section cylindrique du bol et l'angle du cône peuvent être sélectionnés pour différentes applications. En outre, le système peut être préprogrammé avec diverses courbes de conception pour prédire le type de boue, tandis que certains procédés concurrents, comme un filtre-presse à bande, ne peuvent pas changer le type de bande pour fonctionner pour différents types de boue. Sa polyvalence permet à la machine d'avoir diverses fonctions telles que l'opération d'épaississement ou de déshydratation .

- La machine peut fonctionner avec une capacité de débit plus élevée que les machines plus petites. Cela réduit également le nombre d'unités requises.

- L'appareil est simple à optimiser et à utiliser car il comporte peu de variables majeures et des informations de retour fiables.

- La centrifugeuse décanteuse a réduit les coûts de main-d'œuvre par rapport à d'autres processus, car elle nécessite peu d'entretien continu et une attention de l'opérateur.

- Par rapport à certains processus concurrents tels que le processus de filtration à bande , la centrifugeuse décanteuse offre une plus grande flexibilité de processus et des niveaux de performance plus élevés.

Limites:

- La centrifugeuse décanteuse ne peut pas séparer les solides biologiques avec de très petites différences de densité, comme les cellules et les virus. Un procédé compétitif capable de séparer ces solides difficiles à séparer est la centrifugeuse à bol tubulaire.

- La machine peut être très bruyante et provoquer des vibrations.

- Le dispositif a une consommation élevée d' énergie en raison de fortes forces G .

- La centrifugeuse décanteuse a des coûts d'investissement élevés en équipement. Des matériaux de revêtement dur et de protection contre l'abrasion sont nécessaires pour que la spirale réduise l'usure et par conséquent réduise le maintien de l'usure de la spirale.

Modèles disponibles

Les principaux types de décanteurs centrifuges sont l'orientation verticale, l'orientation horizontale et le convoyeur / défilement.

Dans les décanteurs centrifuges verticaux, l'ensemble rotatif est monté verticalement avec son poids supporté par un seul palier en bas ou suspendu par le haut. La boîte de vitesses et le bol sont suspendus à la tête d'entraînement, qui est reliée au châssis. Le décanteur vertical permet un fonctionnement à haute température et / ou haute pression en raison de l'orientation et des joints rotatifs fournis à une extrémité. Cependant, cela rend le dispositif plus cher que la centrifugeuse décanteuse horizontale, qui est non pressurisée et ouverte. L'avantage de la machine verticale par rapport à la machine horizontale est que le bruit émis pendant la production est beaucoup plus faible en raison de moins de vibrations.

Dans les décanteurs centrifuges horizontaux, comme le montre la figure 1, l'ensemble rotatif est monté horizontalement avec des roulements à chaque extrémité sur un châssis rigide, qui fournit une bonne surface d'étanchéité pour les applications haute pression. L'alimentation entre par une extrémité des roulements, tandis que la boîte de vitesses est attachée à l'autre extrémité et fonctionne en dessous de la vitesse critique. Les capacités vont jusqu'à 40 000 livres (18 000 kg) de solides par heure avec des débits d'alimentation en liquide allant jusqu'à 300 gallons US (1,1 m 3 ) par minute. La machine horizontale est agencée de manière à ce que la suspension épaisse puisse être introduite au centre d'un bol cylindrique horizontal rotatif. La vis de décharge en spirale force les solides à une extrémité du bol lorsqu'ils sont recueillis sur les parois. Cette orientation est la conception la plus courante mise en œuvre dans l'industrie.

Dans les décanteurs centrifuges à convoyeur, le convoyeur ou la volute s'adapte à l'intérieur d'un bol rotatif et transporte les solides déposés contre le mur, les poussant à travers une plage vers le sous-flux où les solides se déchargent. Le convoyeur permet une augmentation de l'efficacité de séparation et de la capacité d'alimentation.

Caractéristiques du procédé des décanteurs centrifuges

Le processus de séparation dans une centrifugeuse décanteuse repose sur quelques caractéristiques de processus telles que la force centrifuge ou la force G, la vitesse de sédimentation et le facteur de séparation, la vitesse différentielle entre le convoyeur et le bol et la clarté de la décharge du liquide.

Les décanteurs centrifuges nécessitent une force centrifuge pour la séparation des solides du liquide. Cette caractéristique dépend du rayon de la centrifugeuse et de sa vitesse de rotation angulaire. Un décanteur centrifuge applique une force équivalente à plusieurs milliers de G, ce qui réduit le temps de sédimentation des particules. Il est également préférable de maintenir une force G importante , ce qui se traduira par une meilleure séparation.

La vitesse à laquelle se produit la sédimentation est une caractéristique importante du processus de séparation par décanteur centrifuge . La vitesse de sédimentation est influencée par la taille des particules, les formes des particules, leur différence de densité entre solide et liquide et la viscosité du liquide. Cette caractéristique du procédé peut être améliorée en utilisant des agents floculants. La vitesse de sédimentation dépend également du facteur de séparation du décanteur centrifuge, qui est lié à la force centrifuge.

Le bol extérieur et le convoyeur à volutes tournent à différentes vitesses élevées. Cette différence de vitesse entre les deux est responsable de la sédimentation dans tout le cylindre de la centrifugeuse décanteur. Une vitesse différentielle élevée entraîne un temps de séjour plus petit du décantation du gâteau, il est donc nécessaire de maintenir l'épaisseur du gâteau à un minimum pour éviter de nuire à la qualité de décharge. Le fait de maintenir l'épaisseur du gâteau au minimum contribue également à l'amélioration du processus de déshydratation du gâteau . Pour cette raison, il est nécessaire d'obtenir une vitesse différentielle optimale pour équilibrer l'épaisseur et la qualité du gâteau.

La caractéristique affecte surtout la clarté de la sortie de liquide qui dépend du débit volumétrique, où un débit plus élevé entraînera une mauvaise clarté du liquide. Une autre caractéristique qui influence la clarté de la sortie de liquide est la vitesse différentielle. Une faible vitesse différentielle se traduit par une meilleure clarté, par conséquent, ce qui facilite le processus de séparation. Le G-Force joue également un rôle dans la clarté de la décharge liquide. Une force G plus élevée entraîne une augmentation de la séparation des particules solides du liquide et donne une meilleure clarté.

Conception heuristique

Les heuristiques de conception sont des méthodes basées sur l'expérience qui servent à réduire le besoin de calculs en ce qui concerne le dimensionnement des équipements, les paramètres de fonctionnement ou les performances.

L'une des heuristiques de conception importantes à prendre en compte lors de l'utilisation de décanteurs centrifuges est l'échelle du processus. Les décanteurs centrifuges devraient idéalement être utilisés dans les processus à grande échelle. Cela permet d'optimiser la valeur économique car les procédés à plus petite échelle ne nécessitent pas nécessairement un équipement aussi coûteux pour obtenir le produit souhaité.

Une autre heuristique de conception à considérer est le rapport longueur / diamètre de la centrifugeuse décanteuse. Un rapport longueur / diamètre de 2, 3 et 4 est couramment utilisé. Les décanteurs centrifuges de même diamètre mais de plus grande longueur auraient une plus grande capacité de transport de solides et atteindraient un plus grand volume de suspension, ce qui améliorerait la décantation des solides fins.

L'angle de plage à la section conique d'un décanteur centrifuge est une heuristique de conception, qui doit également être prise en considération. La force de glissement agissant sur les solides en direction de la piscine de liquide augmente de manière importante lorsque les solides sortent de la piscine sur la plage. Un décanteur centrifuge possédant un petit angle de cône est capable de produire une force de glissement inférieure par rapport à un grand angle de cône. Un angle de cône faible est avantageux lorsque les solides ne se compactent pas correctement et possèdent une texture douce. De plus, de faibles angles de cône entraînent un taux d'usure plus faible sur la volute et sont bénéfiques lorsqu'ils sont utilisés avec des solides très compacts nécessitant une grande amplitude de couple pour se déplacer.

L'ampleur de la force centrifuge utilisée doit également être prise en compte. La force centrifuge facilite la déshydratation mais empêche le transport du gâteau sur la plage sèche. Par conséquent, il existe un compromis entre le transport du gâteau et la déshydratation du gâteau. Un équilibre entre les deux est nécessaire pour régler la piscine et la force G pour une application particulière. De plus, une centrifugeuse plus grande produira une meilleure séparation qu'une centrifugeuse plus petite avec la même vitesse de bol car une plus grande force G serait produite.

Dans la section cylindrique de la centrifugeuse décanteuse, la piscine doit idéalement être peu profonde afin de maximiser la force G pour la séparation. En variante, une piscine plus profonde est avantageuse lorsque la couche de gâteau est trop épaisse et que les particules plus fines sont entraînées dans le courant de liquide rapide puisqu'une couche de liquide tampon plus épaisse est présente pour aider à décanter les solides en suspension. Le compromis entre la sécheresse du gâteau et la clarté du centrat est à considérer. La raison derrière ce compromis est qu'en perdant des solides fins à centraliser, le gâteau avec des particules plus grosses est capable de se déshydrater plus efficacement, ce qui donne un gâteau plus sec. Le pool optimal pour une application particulière doit être identifié par la conduite de tests.

Une autre heuristique importante est la vitesse différentielle, qui contrôle le transport du gâteau. Une vitesse différentielle élevée donnerait lieu à un débit de solides élevé. Une vitesse différentielle élevée réduit également le temps de séjour du gâteau.

Systèmes de post-traitement

La production d'un flux de déchets est faible par rapport à la production globale du processus; cependant, peut encore poser un certain nombre de problèmes importants. Premièrement, le volume de déchets dans le processus réduit le volume disponible à utiliser pour le processus. L'élimination directe dans l'environnement de déchets d'hydrocarbures en particulier peut être préjudiciable à l'environnement si un traitement n'est pas appliqué. Le système de post-traitement appliqué aux déchets doit dépendre du produit traité spécifique requis. Les objectifs du post-traitement peuvent aller de l'obtention d'un produit qui peut être éliminé en toute sécurité, recyclé dans le processus de raffinage ou nécessite une phase aqueuse adéquate pour être réutilisé dans le processus.

Les objectifs du post-traitement varient selon les différentes industries où afin de réaliser un processus efficace et économique; le décanteur centrifuge doit être adapté à la tâche à accomplir. Dans l'industrie agro-alimentaire, les décanteurs centrifuges sont utilisés dans les machines d'extraction d'huile. Une machine d'extraction d'huile peut traiter jusqu'à quinze tonnes métriques par heure de déchets organiques et se trouvent soit dans l'usine de traitement, soit à l'extérieur si elle est conçue pour le climat. Les déchets pénètrent dans la goulotte d'entrée et sont ramollis en une boue qui est ensuite chauffée à la vapeur. Ce mélange entre ensuite dans une centrifugeuse décanteuse triphasée, également connue sous le nom de centrifugeuse tricanter.

Une centrifugeuse tricanter fonctionne sur un principe similaire aux décanteurs centrifuges mais sépare à la place trois phases, constituées d'une phase de solides en suspension et de deux liquides non miscibles. La sédimentation des solides en suspension se produit normalement où ils s'accumulent sur la paroi du bol et sont transportés hors de la centrifugeuse. Les deux phases liquides sont séparées à l'aide d'un système à double décharge où la phase liquide plus légère, telle que l'huile, est séparée sur un barrage annulaire par gravité, et l'eau, qui est généralement la phase liquide la plus lourde, est déchargée à l'aide d'une roue stationnaire sous pression. Chacun des trois composants, solide, huile et eau, est distribué dans différents réservoirs de stockage.

De nombreux fabricants spécialisés dans la technologie de séparation mécanique ont adopté ces nouvelles conceptions dans les équipements standard de l'industrie. Cette technologie de pointe a permis aux décanteurs centrifuges de fonctionner jusqu'à 250 mètres cubes par heure et a développé de nombreux modèles tels que le décanteur Z8E, connu comme le plus grand décanteur centrifuge au monde avec une roue réglable, qui fournit un couple de 24000 newtons mètres. D'autres conceptions peuvent réduire la consommation d'énergie jusqu'à trente pour cent en raison d'un important rejet de lisier, et sont mieux utilisées dans l'industrie du traitement de l'eau.

Nouveau développement

Le développement rapide de la centrifugeuse décanteuse au cours du 20e siècle l'a amenée à s'étendre dans une vaste gamme de plus de 100 applications industrielles. Depuis lors, les développements ultérieurs ont vu le raffinement de la conception de la machine et des méthodes de contrôle, améliorant ses performances globales, ce qui permet au système de répondre rapidement à des conditions d'alimentation variables. Le plus récent développement de la technologie des décanteurs centrifuges vise à améliorer le contrôle du processus de séparation se produisant à l'intérieur du décanteur. La manière dont les fabricants tentent de résoudre ce problème consiste à utiliser des dispositifs mécaniques variables dans la partie rotative de la centrifugeuse décanteuse. Pour contrôler le processus de séparation, les paramètres opérationnels doivent être transférés de la partie rotative à la partie stationnaire du décanteur tout en contrôlant et en maintenant constamment le dispositif mécanique à l'intérieur de la zone de traitement. Ceci peut être réalisé en utilisant des systèmes de transfert hydrauliques et électroniques. Un moteur d'entraînement hydraulique peut facilement accéder à la zone de rotation de la centrifugeuse décanteuse.

Un autre domaine de développement ces dernières années est la mise en œuvre de mesures de sécurité fonctionnelle, visant à fournir un environnement de travail meilleur et plus sûr. Les mesures de sécurité fonctionnelle telles que la surveillance des vibrations certifiée SIL-2 protègent à la fois le personnel et les machines en facilitant un arrêt de sécurité avant, par exemple, que les vibrations atteignent un niveau dangereux et d'autres mesures de sécurité.