Polymérisation par étapes - Step-growth polymerization

La polymérisation par étapes fait référence à un type de mécanisme de polymérisation dans lequel des monomères bifonctionnels ou multifonctionnels réagissent pour former d'abord des dimères , puis des trimères , des oligomères plus longs et éventuellement des polymères à longue chaîne . De nombreux polymères naturels et certains polymères synthétiques sont produits par polymérisation par étapes, par exemple les polyesters , les polyamides , les polyuréthanes , etc. En raison de la nature du mécanisme de polymérisation, un degré élevé de réaction est nécessaire pour atteindre un poids moléculaire élevé. La façon la plus simple de visualiser le mécanisme d'une polymérisation par étapes est un groupe de personnes qui tendent la main pour se tenir la main pour former une chaîne humaine - chaque personne a deux mains (= sites réactifs). Il existe également la possibilité d'avoir plus de deux sites réactifs sur un monomère : Dans ce cas, la production de polymères ramifiés a lieu.

L'IUPAC déconseille le terme polymérisation par étapes et recommande l'utilisation des termes polyaddition , lorsque les étapes de propagation sont des réactions d'addition et qu'aucune molécule n'évolue au cours de ces étapes, et polycondensation lorsque les étapes de propagation sont des réactions de condensation et que les molécules évoluent au cours de ces étapes.

Aspects historiques

La plupart des polymères naturels utilisés à un stade précoce de la société humaine sont de type condensation. La synthèse du premier matériau polymère véritablement synthétique, la bakélite , a été annoncée par Leo Baekeland en 1907, grâce à un mode de polymérisation par étapes typique du phénol et du formaldéhyde . Le pionnier de la science des polymères synthétiques, Wallace Carothers , a développé un nouveau moyen de fabriquer des polyesters par polymérisation par étapes dans les années 1930 en tant que chef de groupe de recherche chez DuPont . C'était la première réaction conçue et réalisée dans le but spécifique de créer des molécules de polymère de haut poids moléculaire, ainsi que la première réaction de polymérisation dont les résultats avaient été prédits par la théorie scientifique. Carothers a développé une série d'équations mathématiques pour décrire le comportement des systèmes de polymérisation à croissance progressive qui sont encore connus aujourd'hui sous le nom d'équations de Carothers. En collaboration avec Paul Flory , un physico-chimiste, ils ont développé des théories qui décrivent des aspects plus mathématiques de la polymérisation par étapes, notamment la cinétique, la stoechiométrie et la distribution du poids moléculaire, etc. Carothers est également bien connu pour son invention du nylon .

Polymérisation par condensation

La "polymérisation par croissance par étapes" et la polymérisation par condensation sont deux concepts différents, pas toujours identiques. En effet, le polyuréthane polymérise par polymérisation par addition (car sa polymérisation ne produit pas de petites molécules), mais son mécanisme réactionnel correspond à une polymérisation par étapes.

La distinction entre « polymérisation par addition » et « polymérisation par condensation » a été introduite par Wallace Carothers en 1929, et se réfère respectivement au type de produits :

- un polymère seulement (addition)

- un polymère et une molécule de faible poids moléculaire (condensation)

La distinction entre "polymérisation par croissance par étapes" et "polymérisation par croissance en chaîne" a été introduite par Paul Flory en 1953, et fait référence aux mécanismes réactionnels , respectivement :

- par groupes fonctionnels (polymérisation par étapes)

- par radicaux libres ou ioniques (polymérisation en chaîne)

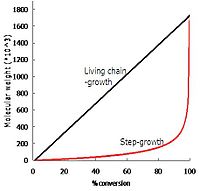

Différences par rapport à la polymérisation en chaîne

Cette technique est généralement comparée à la polymérisation en chaîne pour montrer ses caractéristiques.

| Polymérisation par étapes | Polymérisation en chaîne | |

|---|---|---|

| Profil de croissance de la chaîne | Croissance dans toute la matrice | Croissance par addition de monomère uniquement à une extrémité ou aux deux extrémités de la chaîne |

| Utilisation de monomère dans la réaction | Perte rapide de monomère au début de la réaction | Certains monomères restent même à de longs temps de réaction |

| Étapes de réaction | Étapes similaires répétées tout au long du processus de réaction | Différentes étapes fonctionnent à différentes étapes du mécanisme (c'est-à-dire l'initiation, la propagation, la terminaison et le transfert de chaîne) |

| Poids moléculaire moyen | Le poids moléculaire moyen augmente lentement à faible conversion et des degrés de réaction élevés sont nécessaires pour obtenir une longueur de chaîne élevée | La masse molaire de la chaîne principale augmente rapidement au stade précoce et reste approximativement la même tout au long de la polymérisation |

| La chaîne active reste après réaction ? | Les extrémités restent actives (pas de résiliation) | Chaînes inactives après la résiliation |

| Initiateurs requis? | Aucun initiateur nécessaire | Initiateur requis |

Classes de polymères à croissance progressive

Les classes de polymères à croissance progressive sont :

- Le polyester a une température de transition vitreuse T g élevée et un point de fusion élevé T m , de bonnes propriétés mécaniques jusqu'à environ 175 °C, une bonne résistance aux solvants et aux produits chimiques. Il peut exister sous forme de fibres et de films. Le premier est utilisé dans les vêtements, les feutres, les cordes pour pneus, etc. Le second apparaît dans les bandes magnétiques et les films de haute qualité.

- Le polyamide ( nylon ) a un bon équilibre de propriétés : haute résistance, bonne élasticité et résistance à l'abrasion, bonne ténacité, bonne résistance aux solvants. Les applications du polyamide comprennent : cordes, courroies, tissus de fibres, fils, substituts du métal dans les roulements, gaines sur fil électrique.

- Le polyuréthane peut exister sous forme d' élastomères avec une bonne résistance à l'abrasion, une dureté, une bonne résistance aux graisses et une bonne élasticité, comme des fibres avec un excellent rebond, comme des revêtements avec une bonne résistance à l'attaque des solvants et à l'abrasion et comme des mousses avec une bonne résistance, un bon rebond et une haute résistance aux chocs.

- La polyurée présente une T g élevée , une résistance passable aux graisses, aux huiles et aux solvants. Il peut être utilisé dans les revêtements de caisse de camion, le revêtement de pont, le calfeutrage et les conceptions décoratives.

- Les polysiloxanes sont disponibles dans une large gamme d'états physiques, des liquides aux graisses, en passant par les cires , les résines et les caoutchoucs . Les utilisations de ce matériau sont comme agents antimousse et démoulants, joints, joints, isolation de câbles et de fils, conduites de liquides et de gaz chauds, etc.

- Les polycarbonates sont des matériaux transparents et auto-extinguibles. Ils possèdent des propriétés telles que la thermoplasticité cristalline , une résistance élevée aux chocs, une bonne stabilité thermique et à l'oxydation. Ils peuvent être utilisés dans les machines, l'industrie automobile et les applications médicales. Par exemple, la verrière du cockpit du F-22 Raptor est en polycarbonate de haute qualité optique.

- Les polysulfures ont une résistance exceptionnelle à l'huile et aux solvants, une bonne imperméabilité aux gaz, une bonne résistance au vieillissement et à l' ozone . Cependant, il sent mauvais et présente une faible résistance à la traction ainsi qu'une mauvaise résistance à la chaleur. Il peut être utilisé dans les tuyaux d'essence, les joints et les endroits nécessitant une résistance aux solvants et une résistance aux gaz.

- Le polyéther présente un bon comportement thermoplastique, une solubilité dans l'eau, des propriétés mécaniques généralement bonnes, une résistance et une rigidité modérées. Il est appliqué dans l'encollage pour le coton et les fibres synthétiques, les stabilisants pour les adhésifs, les liants et les filmogènes dans les produits pharmaceutiques.

- La résine phénol formaldéhyde ( bakélite ) a une bonne résistance à la chaleur, une stabilité dimensionnelle ainsi qu'une bonne résistance à la plupart des solvants. Il présente également de bonnes propriétés diélectriques . Ce matériau est généralement utilisé dans les applications de moulage, électriques, radio, télévisions et pièces automobiles où leurs bonnes propriétés diélectriques sont utiles. D'autres utilisations comprennent : le papier d'imprégnation, les vernis, les stratifiés décoratifs pour revêtements muraux.

- Les polymères poly triazole sont produits à partir de monomères qui portent à la fois un groupe fonctionnel alcyne et azoture . Les unités monomères sont liées les unes aux autres par le groupe a 1,2,3-triazole ; qui est produit par la cycloaddition 1,3-dipolaire , également appelée cycloaddition azoture-alcyne Huisgen . Ces polymères peuvent prendre la forme d'une résine résistante ou d'un gel. Avec des monomères oligopeptidiques contenant un alcyne terminal et un azoture terminal, le polymère peptidique cliqué résultant sera biodégradable en raison de l'action des endopeptidases sur l'unité oligopeptidique.

Polymères ramifiés

Un monomère avec une fonctionnalité de 3 ou plus introduira une ramification dans un polymère et formera finalement une macrostructure ou un réseau réticulé même à une faible conversion fractionnée. Le point auquel une topologie arborescente transite vers un réseau est connu sous le nom de point de gel car il est signalé par un changement brusque de viscosité . L'un des premiers thermodurcissables est connu sous le nom de bakélite . Ce n'est pas toujours de l'eau qui est libérée dans la polymérisation par étapes : dans la métathèse des diènes acycliques ou ADMET, les diènes polymérisent avec perte d' éthène .

Cinétique

La cinétique et les vitesses de polymérisation par étapes peuvent être décrites à l'aide d'un mécanisme de polyestérification. L'estérification simple est un processus catalysé par un acide dans lequel la protonation de l'acide est suivie d'une interaction avec l'alcool pour produire un ester et de l'eau. Cependant, quelques hypothèses sont nécessaires avec ce modèle cinétique. La première hypothèse est que l'eau (ou tout autre produit de condensation) est efficacement éliminée. Deuxièmement, les réactivités des groupes fonctionnels sont indépendantes de la longueur de chaîne. Enfin, on suppose que chaque étape ne fait intervenir qu'un alcool et un acide.

Il s'agit d'un degré général de la loi de vitesse de polymérisation pour la polyestérification où n = ordre de réaction.

Polyesterification auto-catalysée

Si aucun catalyseur acide n'est ajouté, la réaction continuera car l'acide peut agir comme son propre catalyseur. Le taux de condensation à tout instant t peut alors être dérivé du taux de disparition des groupes -COOH et

Le terme de second ordre résulte de son utilisation comme catalyseur, et k est la constante de vitesse. Pour un système avec des quantités équivalentes d'acide et de glycol, la concentration en groupes fonctionnels peut être écrite simplement comme

Après intégration et substitution à partir de l' équation de Carothers , la forme finale est la suivante

Pour un système auto-catalysé, le degré de polymérisation moyen en nombre (Xn) croît proportionnellement avec .

Polyesterification externe catalysée

La réaction non catalysée est plutôt lente, et un X n élevé n'est pas facilement atteint. En présence d'un catalyseur, il y a une accélération de la vitesse, et l'expression cinétique est modifiée pour

qui est cinétiquement de premier ordre dans chaque groupe fonctionnel. D'où,

et l'intégration donne finalement

Pour un système à catalyse externe, le degré de polymérisation moyen en nombre augmente proportionnellement avec .

Distribution des masses moléculaires en polymérisation linéaire

Le produit d'une polymérisation est un mélange de molécules de polymère de poids moléculaires différents. Pour des raisons théoriques et pratiques, il est intéressant de discuter de la distribution des poids moléculaires dans une polymérisation. La distribution de poids moléculaire (MWD) avait été dérivée par Flory par une approche statistique basée sur le concept de réactivité égale des groupes fonctionnels.

Probabilité

La polymérisation par étapes est un processus aléatoire, nous pouvons donc utiliser des statistiques pour calculer la probabilité de trouver une chaîne avec des unités structurelles x ("x-mer") en fonction du temps ou de la conversion.

Probabilité qu'un groupe fonctionnel 'A' ait réagi

Probabilité de trouver un « A » sans réaction

La combinaison des deux équations ci-dessus conduit à.

Où P x est la probabilité de trouver une chaîne longue d'unités x et ayant un « A » n'ayant pas réagi. Lorsque x augmente, la probabilité diminue.

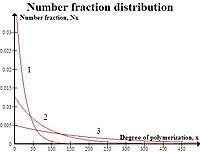

Répartition des fractions de nombres

La distribution de fraction de nombre est la fraction de x-mers dans n'importe quel système et est égale à la probabilité de le trouver en solution.

Où N est le nombre total de molécules de polymère présentes dans la réaction.

Répartition des fractions de poids

La distribution de fraction de poids est la fraction de x-mers dans un système et la probabilité de les trouver en termes de fraction de masse.

Remarques:

- M o est la masse molaire de l' unité répétée ,

- N o est le nombre initial de molécules de monomère,

- et N est le nombre de groupes fonctionnels n'ayant pas réagi

Substitution à partir de l' équation de Carothers

On peut maintenant obtenir :

PDI

L' indice de polydispersité (PDI) est une mesure de la distribution de la masse moléculaire dans un échantillon de polymère donné.

Cependant, pour la polymérisation par étapes, l'équation de Carothers peut être utilisée pour remplacer et réorganiser cette formule dans la suivante.

Par conséquent, en croissance progressive lorsque p=1, alors le PDI=2.

Contrôle du poids moléculaire en polymérisation linéaire

Nécessité d'un contrôle stœchiométrique

Il y a deux aspects importants en ce qui concerne le contrôle du poids moléculaire dans la polymérisation. Dans la synthèse de polymères, on s'intéresse généralement à l'obtention d'un produit de poids moléculaire très spécifique, car les propriétés du polymère dépendront généralement fortement du poids moléculaire. Des poids moléculaires supérieurs ou inférieurs au poids souhaité sont également indésirables. Etant donné que le degré de polymérisation est fonction du temps de réaction, le poids moléculaire souhaité peut être obtenu en stoppant la réaction au moment approprié. Cependant, le polymère obtenu de cette manière est instable en ce qu'il conduit à des changements de poids moléculaire car les extrémités de la molécule de polymère contiennent des groupes fonctionnels qui peuvent réagir davantage les uns avec les autres.

Cette situation est évitée en ajustant les concentrations des deux monomères pour qu'elles soient légèrement non stoechiométriques. L'un des réactifs est présent en léger excès. La polymérisation se poursuit alors jusqu'à ce qu'un réactif soit complètement épuisé et que toutes les extrémités de chaîne possèdent le même groupe fonctionnel que le groupe en excès. Une polymérisation supplémentaire n'est pas possible et le polymère est stable aux changements ultérieurs de poids moléculaire.

Une autre méthode pour atteindre le poids moléculaire souhaité consiste à ajouter une petite quantité de monomère monofonctionnel, un monomère avec un seul groupe fonctionnel. Le monomère monofonctionnel, souvent appelé arrêt de chaîne, contrôle et limite la polymérisation des monomères bifonctionnels car le polymère en croissance donne des extrémités de chaîne dépourvues de groupes fonctionnels et donc incapables de réagir davantage.

Aspects quantitatifs

Pour contrôler correctement le poids moléculaire du polymère, le déséquilibre stoechiométrique du monomère bifonctionnel ou du monomère monofonctionnel doit être ajusté avec précision. Si le déséquilibre non stoechiométrique est trop important, le poids moléculaire du polymère sera trop faible. Il est important de comprendre l'effet quantitatif du déséquilibre stoechiométrique des réactifs sur le poids moléculaire. Cela est également nécessaire pour connaître l'effet quantitatif de toutes les impuretés réactives qui peuvent être présentes dans le mélange réactionnel soit initialement, soit qui sont formées par des réactions secondaires indésirables. Les impuretés avec des groupes fonctionnels A ou B peuvent abaisser considérablement le poids moléculaire du polymère à moins que leur présence ne soit quantitativement prise en compte.

Plus utilement, un déséquilibre stoechiométrique contrôlé avec précision des réactifs dans le mélange peut fournir le résultat souhaité. Par exemple, un excès de diamine par rapport à un chlorure d'acide produirait finalement un polyamide avec deux groupes terminaux amine incapables de croître davantage lorsque le chlorure d'acide était totalement consommé. Cela peut être exprimé dans une extension de l'équation de Carothers comme,

où r est le rapport du nombre de molécules des réactifs.

- où N BB est la molécule en excès.

L'équation ci-dessus peut également être utilisée pour un additif monofonctionnel qui est le suivant,

où N B est le nombre de molécules monofonctions ajoutées. Le coefficient de 2 devant N B est requis puisqu'une molécule B a le même effet quantitatif qu'une molécule BB en excès.

Polymérisation multi-chaînes

Un monomère de fonctionnalité 3 possède 3 groupes fonctionnels qui participent à la polymérisation. Cela introduira une ramification dans un polymère et peut finalement former une macrostructure réticulée . Le point auquel ce réseau 3D en trois dimensions est formé est connu sous le nom de point de gel , signalé par un changement brusque de viscosité.

Un facteur de fonctionnalité plus général fav est défini pour la polymérisation multichaîne, comme le nombre moyen de groupes fonctionnels présents par unité monomère. Pour un système contenant N 0 molécules initialement et des nombres équivalents de deux groupes fonctionnels A et B, le nombre total de groupes fonctionnels est N 0 f av .

Et l' équation de Carothers modifiée est

- , où p est égal à

Avancées dans les polymères à croissance progressive

La force motrice dans la conception de nouveaux polymères est la perspective de remplacer d'autres matériaux de construction, en particulier les métaux, en utilisant des polymères légers et résistants à la chaleur. Les avantages des polymères légers comprennent : une résistance élevée, une résistance aux solvants et aux produits chimiques, contribuant à une variété d'utilisations potentielles, telles que les pièces électriques et de moteur sur les composants automobiles et aéronautiques, les revêtements sur les ustensiles de cuisine, les revêtements et les circuits imprimés pour les appareils électroniques et microélectroniques, etc. Les chaînes polymères basées sur des cycles aromatiques sont souhaitables en raison des fortes forces de liaison et des chaînes polymères rigides. Un poids moléculaire élevé et une réticulation sont souhaitables pour la même raison. Les fortes interactions dipôle-dipôle, les liaisons hydrogène et la cristallinité améliorent également la résistance à la chaleur. Pour obtenir la résistance mécanique souhaitée, des poids moléculaires suffisamment élevés sont nécessaires, cependant, une solubilité réduite est un problème. Une approche pour résoudre ce problème consiste à introduire des liaisons flexibilisantes, telles que l'isopropylidène, C=O et SO

2dans la chaîne polymère rigide en utilisant un monomère ou comonomère approprié. Une autre approche implique la synthèse d'oligomères téléchéliques réactifs contenant des groupes terminaux fonctionnels capables de réagir les uns avec les autres, la polymérisation de l'oligomère donne un poids moléculaire plus élevé, appelé extension de chaîne.

Polyéther aromatique

La polymérisation par couplage oxydant de nombreux phénols 2,6-disubstitués à l' aide d'un complexe catalytique d'un sel cuivreux et d'une amine forme des polyéthers aromatiques , appelés commercialement poly(oxyde de p-phénylène) ou PPO. Le PPO pur a peu d'utilisations commerciales en raison de sa viscosité à l'état fondu élevée. Ses produits disponibles sont des mélanges de PPO avec du polystyrène à fort impact (HIPS).

Polyéthersulfone

La polyéthersulfone (PES) est également appelée polyéthercétone, polysulfone . Il est synthétisé par substitution aromatique nucléophile entre les dihalogénures aromatiques et les sels bisphénolates. Les polyéthersulfones sont partiellement cristallins, très résistants à une large gamme d'environnements aqueux et organiques. Ils sont conçus pour un service continu à des températures de 240 à 280 °C. Les polycétones trouvent des applications dans des domaines tels que l'automobile, l'aérospatiale, l'isolation des câbles électriques et électroniques.

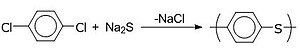

Polysulfures aromatiques

Le poly(p-phénylène sulfure) (PPS) est synthétisé par la réaction du sulfure de sodium avec le p-dichlorobenzène dans un solvant polaire tel que la 1-méthyl-2-pyrrolidinone (NMP). Il est intrinsèquement ignifuge et stable vis-à-vis des conditions organiques et aqueuses ; cependant, il est quelque peu sensible aux oxydants. Les applications du PPS incluent l'automobile, les composants de four à micro-ondes, le revêtement pour les ustensiles de cuisine lorsqu'ils sont mélangés avec des polymères fluorocarbonés et les revêtements protecteurs pour les vannes, les tuyaux, les cellules électromotrices, etc.

Polyimide aromatique

Les polyimides aromatiques sont synthétisés par la réaction de dianhydrides avec des diamines, par exemple, l'anhydride pyromellitique avec la p- phénylènediamine . Il peut également être réalisé en utilisant des diisocyanates à la place des diamines. Des considérations de solubilité suggèrent parfois l'utilisation du demi-acide-demi-ester du dianhydride, au lieu du dianhydride lui-même. La polymérisation est accomplie par un procédé en deux étapes en raison de l'insolubilité des polyimides. La première étape forme un poly(acide amique) de haut poids moléculaire soluble et fusible dans un solvant aprotique polaire tel que la NMP ou le N,N-diméthylacétamide . Le poly(aicd amique) peut ensuite être transformé en la forme physique souhaitée du produit polymère final (par exemple, film, fibre, stratifié, revêtement) qui est insoluble et infusible.

Approche oligomère téléchélique

L' approche oligomère téléchélique applique la manière habituelle de polymérisation, sauf que l'on inclut un réactif monofonctionnel pour arrêter la réaction au stade oligomère, généralement dans le poids moléculaire 50-3000. Le réactif monofonctionnel non seulement limite la polymérisation, mais coiffe l'oligomère avec des groupes fonctionnels capables d'une réaction ultérieure pour obtenir le durcissement de l'oligomère. Des groupes fonctionnels comme l' alcyne , le norbornène , le maléimide , le nitrite et le cyanate ont été utilisés à cette fin. Les oligomères à coiffage terminal de maléimide et de norbornène peuvent être durcis par chauffage. Les oligomères à terminaison alcyne, nitrile et cyanate peuvent subir une cyclotrimérisation produisant des structures aromatiques.

Voir également

- Polymère conducteur

- Polymères ignifuges

- Polymère à cristaux liquides

- Théorie des graphes aléatoires de la gélification

- Plastique thermodurcissable

![{\displaystyle {\frac {1}{1-p^{n-1}}}=1+(n-1)kt[{\ce {COOH}}]^{n-1}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/f40d7c3649f67e96e10edcd26e6fab23275516ae)

![{\displaystyle rate={\frac {-d[{\ce {COOH}}]}{dt}}=k[{\ce {COOH}}]^{2}[{\ce {OH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/e36e9f9e72374e37c029a720efe9cb5e244de56e)

![{\displaystyle [{\ce {COOH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/de1374de9d6397122318e53d73c974969f07bdfc)

![{\displaystyle rate={\frac {-d[{\ce {COOH}}]}{dt}}=k[{\ce {COOH}}]^{3}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/c02467b42290958b886e503d42cab7b3882e6b9d)

![{\displaystyle {\frac {1}{(1-p)^{2}}}=2kt[{\ce {COOH}}]^{2}+1=X_{n}^{2}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/11bd2e3f368961bfa8f4002c38928e4755ed2cba)

![{\displaystyle {\frac {-d[{\ce {COOH}}]}{dt}}=k[{\ce {COOH}}][{\ce {OH}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/2fa3c69f4aa3a4c9646018d505e9e189a22e56ab)

![{\displaystyle {\frac {-d[{\ce {COOH}}]}{dt}}=k[{\ce {COOH}}]^{2}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/40623a5a6ecd32d96f118b41e932c376ed8c47f2)

![{\displaystyle {\frac {1}{1-p}}=1+[{\ce {COOH}}]kt=X_{n}}](https://wikimedia.org/api/rest_v1/media/math/render/svg/8addf76f8424ddca5c944ab775c0d7186bf58703)