Eau ultra pure - Ultrapure water

L'eau ultrapure ( UPW ), l'eau de haute pureté ou l' eau hautement purifiée ( HPW ) est de l' eau qui a été purifiée selon des spécifications exceptionnellement strictes. L'eau ultrapure est un terme couramment utilisé dans l' industrie des semi - conducteurs pour souligner le fait que l'eau est traitée au plus haut niveau de pureté pour tous les types de contaminants, notamment : les composés organiques et inorganiques ; matière dissoute et particulaire; volatile et non volatile; réactif et inerte; hydrophile et hydrophobe; et les gaz dissous.

UPW et le terme couramment utilisé eau déminéralisée (DI) ne sont pas les mêmes. En plus du fait que l'UPW élimine les particules organiques et les gaz dissous, un système UPW typique comporte trois étapes : une étape de prétraitement pour produire de l'eau purifiée , une étape primaire pour purifier davantage l'eau et une étape de polissage, la partie la plus chère de le processus de traitement.

Un certain nombre d'organisations et de groupes élaborent et publient des normes associées à la production d'UPW. Pour la microélectronique et l'énergie, ils comprennent Semiconductor Equipment and Materials International ( SEMI ) (microélectronique et photovoltaïque), American Society for Testing and Materials International (ASTM International) (semiconducteur, énergie), Electric Power Research Institute (EPRI) (énergie), American Society of Mechanical Engineers (ASME) (électricité) et Association internationale pour les propriétés de l'eau et de la vapeur (IAPWS) (électricité). Les usines pharmaceutiques respectent les normes de qualité de l'eau élaborées par les pharmacopées, dont trois exemples sont la pharmacopée des États-Unis , la pharmacopée européenne et la pharmacopée japonaise .

Les exigences les plus largement utilisées pour la qualité UPW sont documentées par ASTM D5127 "Guide standard pour l'eau ultra-pure utilisée dans les industries de l'électronique et des semi-conducteurs" et SEMI F63 "Guide pour l'eau ultrapure utilisée dans le traitement des semi-conducteurs".

L'eau ultra pure est également utilisée comme eau d'alimentation des chaudières dans le parc AGR britannique.

Sources et contrôle

Les bactéries, les particules, les sources organiques et inorganiques de contamination varient en fonction d'un certain nombre de facteurs, y compris l'eau d'alimentation pour fabriquer l'UPW, ainsi que la sélection des matériaux de tuyauterie utilisés pour l'acheminer. Les bactéries sont généralement indiquées en unités formant des colonies ( UFC ) par volume d'UPW. Les particules utilisent le nombre par volume d'UPW. Le carbone organique total (COT), les contaminants métalliques et les contaminants anioniques sont mesurés en termes sans dimension de parties par notation , telles que ppm, ppb, ppt et ppq.

Les bactéries ont été désignées comme l'une des plus obstinées de cette liste à contrôler. Les techniques qui aident à minimiser la croissance des colonies bactériennes dans les flux UPW comprennent la désinfection occasionnelle par voie chimique ou à la vapeur (ce qui est courant dans l'industrie pharmaceutique), l'ultrafiltration (trouvée dans certaines industries pharmaceutiques, mais surtout les semi-conducteurs), l'ozonation et l'optimisation des conceptions de systèmes de tuyauterie qui favorisent l'utilisation des critères du nombre de Reynolds pour le débit minimum, ainsi que la minimisation des jambes mortes. Dans les systèmes UPW modernes et avancés, des décomptes de bactéries positifs (supérieurs à zéro) sont généralement observés sur les installations nouvellement construites. Ce problème est efficacement résolu par la désinfection à l'ozone ou au peroxyde d'hydrogène. Avec une conception appropriée du système de polissage et de distribution, aucun nombre de bactéries positives n'est généralement détecté tout au long du cycle de vie du système UPW.

Les particules dans UPW sont le fléau de l'industrie des semi-conducteurs, provoquant des défauts dans les processus photolithographiques sensibles qui définissent des caractéristiques de taille nanométrique. Dans d'autres industries, leurs effets peuvent aller d'une nuisance à des défauts mettant la vie en danger. Les particules peuvent être contrôlées par filtration et ultrafiltration. Les sources peuvent inclure des fragments bactériens, la desquamation des parois des composants dans le flux mouillé du conduit et la propreté des processus de jointoiement utilisés pour construire le système de tuyauterie.

Le carbone organique total dans l'eau ultra pure peut contribuer à la prolifération bactérienne en fournissant des nutriments, peut se substituer en tant que carbure à une autre espèce chimique dans un processus thermique sensible, réagir de manière indésirable avec des réactions biochimiques dans le biotraitement et, dans les cas graves, laisser des résidus indésirables sur les pièces de fabrication. Le COT peut provenir de l'eau d'alimentation utilisée pour produire l'UPW, des composants utilisés pour transporter l'UPW (additifs dans la fabrication des produits de tuyauterie ou des aides à l'extrusion et des agents de démoulage), des opérations ultérieures de fabrication et de nettoyage des systèmes de tuyauterie, ou de tuyaux sales , raccords et vannes.

La contamination métallique et anionique dans les systèmes UPW peut arrêter les processus enzymatiques dans le biotraitement, corroder les équipements de l'industrie de la production d'électricité et entraîner une défaillance à court ou à long terme des composants électroniques des puces semi-conductrices et des cellules photovoltaïques. Ses sources sont similaires à celles du COT. Selon le niveau de pureté requis, la détection de ces contaminants peut aller de simples lectures de conductivité (électrolytique) à des instruments sophistiqués tels que la chromatographie ionique (IC), la spectroscopie d'absorption atomique (AA) et la spectrométrie de masse à plasma à couplage inductif (ICP-MS).

Applications

L'eau ultrapure est traitée en plusieurs étapes pour répondre aux normes de qualité des différents utilisateurs. Les principaux utilisateurs finaux d'UPW comprennent les industries suivantes : semi-conducteurs, solaire photovoltaïque, produits pharmaceutiques, production d'électricité (chaudières sous et super critiques) et applications spécialisées telles que les laboratoires de recherche. Le terme « eau ultrapure » est devenu plus populaire à la fin des années 1970 et au début des années 1980 pour décrire la qualité particulière de l'eau utilisée dans les installations électriques, pharmaceutiques ou semi-conductrices.

Bien que chaque industrie utilise ce qu'elle appelle « l'eau ultrapure », les normes de qualité varient, ce qui signifie que l'UPW utilisé par une usine pharmaceutique est différent de celui utilisé dans une usine de semi-conducteurs ou une centrale électrique. Les normes sont liées à l'utilisation de l'UPW. Par exemple, les usines de semi-conducteurs utilisent l'UPW comme agent de nettoyage, il est donc important que l'eau ne contienne pas de contaminants dissous qui peuvent précipiter ou des particules qui peuvent se loger sur les circuits et provoquer des défaillances des micropuces. L'industrie électrique utilise UPW comme source de production de vapeur pour entraîner des turbines à vapeur ; les installations pharmaceutiques utiliseront UPW comme agent de nettoyage, ainsi qu'un ingrédient dans les produits, de sorte qu'elles recherchent une eau exempte d'endotoxines, de microbes et de virus.

Aujourd'hui, l' échange d'ions (IX) et l' électrodésionisation (EDI) sont les principales technologies de déionisation associées à la production d'UPW, dans la plupart des cas après osmose inverse (RO). En fonction de la qualité de l'eau requise, les usines de traitement UPW disposent souvent également d' instruments de dégazage , de microfiltration , d' ultrafiltration , d' irradiation ultraviolette et de mesure (par exemple, carbone organique total [COT], résistivité/conductivité , particules, pH et mesures spéciales pour des ions spécifiques) .

Au début, l'eau adoucie produite par des technologies telles que l'adoucissement à la zéolite ou l'adoucissement à la chaux froide était un précurseur du traitement UPW moderne. À partir de là, le terme d'eau "déionisée" a été l'avancée suivante, car les résines synthétiques IX ont été inventées en 1935, puis commercialisées dans les années 1940. Les premiers systèmes d'eau "déionisée" reposaient sur le traitement IX pour produire une "haute pureté" telle que déterminée par des mesures de résistivité ou de conductivité. Après l'émergence des membranes RO commerciales dans les années 1960, l'utilisation de l'osmose inverse avec le traitement IX est finalement devenue courante. L'EDI a été commercialisé dans les années 1980 et cette technologie est maintenant couramment associée au traitement UPW.

Applications dans l'industrie des semi-conducteurs

L'eau ultrapure est largement utilisée dans l' industrie des semi - conducteurs ; cette industrie exige le plus haut degré de qualité UPW. La consommation d'eau de qualité électronique ou moléculaire par l'industrie des semi-conducteurs peut être comparée à la consommation d'eau d'une petite ville ; une seule usine peut utiliser de l'eau ultrapure (UPW) à raison de 2 MGD, soit environ 5 500 m 3 /jour. L'utilisation d'UPW varie ; il peut être utilisé pour rincer la plaquette après application de produits chimiques, pour diluer les produits chimiques eux-mêmes, dans des systèmes optiques pour la photolithographie par immersion , ou comme appoint de fluide de refroidissement dans certaines applications critiques. L'UPW est même parfois utilisé comme source d'humidification pour l' environnement de la salle blanche .

L'application principale et la plus critique de l'UPW concerne les outils de nettoyage frontaux, lorsque la fondation (transistors) du circuit intégré est créée. Pour une utilisation en tant qu'agent de nettoyage et de décapage, les impuretés qui peuvent causer une contamination du produit ou avoir un impact sur l'efficacité du processus (par exemple, la vitesse de décapage) doivent être éliminées de l'eau. Dans les processus de polissage mécano-chimique, de l'eau est utilisée en plus des réactifs et des particules abrasives.

Normes de qualité de l'eau pour une utilisation dans l'industrie des semi-conducteurs

| Paramètre de test | Semi-conducteur avancé UPW |

|---|---|

| Résistivité (25 °C) | >18,18 MΩ·cm |

| Carbone Organique Total (en ligne pour <10 ppb) | <1 g/L |

| Oxygène dissous en ligne | 10 g/L |

| Particules en ligne (>0,05 m) | <200 particules/L |

| Résidus non volatils | 0,1 g/L |

| Silice (totale et dissoute) | 0,5 g/L |

| Métaux/Bore (par ICP/MS ) | |

| 22 Éléments les plus courants (voir F63-0213 pour plus de détails) | <0,001-0,01 g/L |

| Ions (par IC ) | |

| 7 Anions majeurs et ammonium (voir F63-0213 pour plus de détails) | 0,05 g/L |

| Microbiologique | |

| Bactéries | <1 UFC /100 ml |

Il est utilisé dans d'autres types de fabrication électronique de manière similaire, tels que les écrans plats , les composants discrets (tels que les LED ), les plateaux de disque dur (HDD) et le flash NAND (SSD) à semi-conducteurs , les capteurs d' image et l'image processeurs/optique au niveau de la plaquette (WLO) et photovoltaïque au silicium cristallin ; les exigences de propreté dans l'industrie des semi-conducteurs, cependant, sont actuellement les plus strictes.

Applications dans l'industrie pharmaceutique

Une utilisation typique de l'eau ultrapure dans les industries pharmaceutiques et biotechnologiques est résumée dans le tableau ci-dessous :

Utilisations de l'eau ultrapure dans les industries pharmaceutiques et biotechnologiques

| Taper | Utilisation |

|---|---|

| Eau bactériostatique pour injection | Diluant pour injections ophtalmiques et multidoses |

| Eau stérile pour inhalation | Diluant pour produits de thérapie par inhalation |

| Eau stérile pour injection | Diluant pour injections |

| Eau stérile pour l'irrigation | Diluant pour produits de thérapie d'irrigation interne |

| Eau pour préparations injectables en vrac | Eau pour la préparation en vrac de médicaments pour administration parentérale |

Afin d'être utilisé pour des applications pharmaceutiques et biotechnologiques pour la production de produits de santé humaine et vétérinaire sous licence, il doit être conforme aux spécifications des monographies de pharmacopée suivantes :

- Pharmacopée britannique (BP) : Eau purifiée

- Pharmacopée Japonaise (JP) : Eau purifiée

- Pharmacopée Européenne (Ph Eur) : Aqua purificata

- La pharmacopée des États-Unis (USP) : Eau purifiée

Remarque : L'eau purifiée est généralement une monographie principale qui fait référence à d'autres applications utilisant de l'eau ultrapure.

L'eau ultrapure est souvent utilisée comme utilitaire essentiel pour les applications de nettoyage (selon les besoins). Il est également utilisé pour générer de la vapeur propre pour la stérilisation.

Le tableau suivant résume les spécifications de deux pharmacopées majeures pour « l'eau pour préparations injectables » :

Spécifications de la pharmacopée pour l'eau pour préparations injectables

| Propriétés | Pharmacopée Européenne (Ph.Eur.) | Pharmacopée des États-Unis (USP) |

|---|---|---|

| Conductivité | < 1,3 S/cm à 25 °C | < 1,3 S/cm à 25 °C |

| Carbone Organique Total (COT) | <0,5 mg/L | <0,50 mg/L |

| Bactéries (ligne directrice) | <10 UFC /100 ml | <10 UFC /100 ml |

| Endotoxine | <0,25 UI/mL | <0,25 UE/mL |

| Nitrates | <0,2 ppm | N / A |

| Aluminium | <10 ppb | N / A |

Validation de l'eau ultrapure et de l'eau déminéralisée

La validation de l'eau ultrapure doit utiliser une approche du cycle de vie basée sur les risques. Cette approche se compose de trois étapes – conception et développement, qualification et vérification continue. Il faut utiliser les directives réglementaires actuelles pour se conformer aux attentes réglementaires. Les documents d'orientation typiques à consulter au moment de la rédaction sont : FDA Guide to Inspections of High Purity Water Systems, High Purity Water Systems (7/93), The EMEA CPMP/CVMP Note for Guidance on Quality of Water for Pharmaceutical Use (Londres , 2002) et la monographie de l'USP <1231> Water For Pharmaceutical Purposes. Cependant, des documents d'autres juridictions peuvent exister et il est de la responsabilité des praticiens validant les systèmes d'approvisionnement en eau de les consulter. Actuellement, l'Organisation mondiale de la santé (OMS) ainsi que le Pharmaceutical Inspection Co-operation Scheme (PIC/S) ont élaboré des documents techniques qui décrivent les exigences de validation et les stratégies pour les systèmes d'approvisionnement en eau.

Méthodes et techniques d'analyse

Mesures analytiques en ligne

Conductivité/résistivité

Dans les systèmes à eau pure, la mesure de la conductivité électrolytique ou de la résistivité est l'indicateur le plus courant de la contamination ionique. La même mesure de base est lue soit en unités de conductivité de microsiemens par centimètre (μS/cm), typiques des industries pharmaceutiques et énergétiques, soit en unités de résistivité de mégohm-centimètre (Mohm•cm) utilisées dans les industries de la microélectronique. Ces unités sont réciproques. L'eau absolument pure a une conductivité de 0,05501 μS/cm et une résistivité de 18,18 Mohm•cm à 25 °C, la température de référence la plus courante à laquelle ces mesures sont compensées. Un exemple de la sensibilité à la contamination de ces mesures est que 0,1 ppb de chlorure de sodium élève la conductivité de l'eau pure à 0,05523 μS/cm et abaisse la résistivité à 18,11 Mohm•cm.

L'eau ultrapure est facilement contaminée par des traces de dioxyde de carbone de l'atmosphère passant par de minuscules fuites ou diffusant à travers des tubes en polymère à paroi mince lorsque des lignes d'échantillonnage sont utilisées pour la mesure. Le dioxyde de carbone forme de l'acide carbonique conducteur dans l'eau. Pour cette raison, les sondes de conductivité sont le plus souvent insérées de façon permanente directement dans la tuyauterie principale du système d'eau ultrapure pour fournir une surveillance continue en temps réel de la contamination. Ces sondes contiennent à la fois des capteurs de conductivité et de température pour permettre une compensation précise de la très grande influence de la température sur la conductivité des eaux pures. Les sondes de conductivité ont une durée de vie de plusieurs années dans les systèmes d'eau pure. Ils ne nécessitent aucune maintenance, à l'exception d'une vérification périodique de la précision des mesures, généralement annuelle.

Sodium

Le sodium est généralement le premier ion à traverser un échangeur de cations appauvri. La mesure du sodium peut détecter rapidement cette condition et est largement utilisée comme indicateur de la régénération par échange de cations. La conductivité de l'effluent d'échange de cations est toujours assez élevée en raison de la présence d'anions et d'ions hydrogène et, par conséquent, la mesure de la conductivité n'est pas utile à cette fin. Le sodium est également mesuré dans les échantillons d'eau et de vapeur des centrales électriques car il s'agit d'un contaminant corrosif courant et peut être détecté à de très faibles concentrations en présence de quantités plus élevées d'ammoniac et/ou de traitement aux amines qui ont une conductivité de fond relativement élevée.

La mesure en ligne du sodium dans l'eau ultrapure utilise le plus souvent une électrode sélective d'ions sodium à membrane de verre et une électrode de référence dans un analyseur mesurant un petit échantillon de courant latéral s'écoulant en continu. La tension mesurée entre les électrodes est proportionnelle au logarithme de l'activité ou de la concentration en ions sodium, selon l' équation de Nernst . En raison de la réponse logarithmique, de faibles concentrations en sous-parties par milliard d'intervalles peuvent être mesurées en routine. Pour éviter les interférences de l'ion hydrogène, le pH de l'échantillon est augmenté par l'ajout continu d'une amine pure avant la mesure. L'étalonnage à de faibles concentrations est souvent effectué avec des analyseurs automatisés pour gagner du temps et éliminer les variables d'étalonnage manuel.

Oxygène dissous

Les processus de fabrication avancés de la microélectronique nécessitent des concentrations d' oxygène dissous (OD) d'un seul chiffre à 10 ppb dans l'eau de rinçage ultrapure pour empêcher l'oxydation des films et des couches de plaquettes. L'OD dans l'eau et la vapeur des centrales électriques doit être contrôlé à des niveaux de ppb pour minimiser la corrosion. Les composants en alliage de cuivre dans les centrales électriques nécessitent des concentrations d'OD à un chiffre en ppb, tandis que les alliages de fer peuvent bénéficier des effets de passivation de concentrations plus élevées dans la plage de 30 à 150 ppb.

L'oxygène dissous est mesuré par deux technologies de base : la cellule électrochimique ou la fluorescence optique. La mesure électrochimique traditionnelle utilise un capteur avec une membrane perméable aux gaz. Derrière la membrane, des électrodes plongées dans un électrolyte développent un courant électrique directement proportionnel à la pression partielle d'oxygène de l'échantillon. Le signal est compensé en température pour la solubilité de l'oxygène dans l'eau, le rendement de la cellule électrochimique et le taux de diffusion de l'oxygène à travers la membrane.

Les capteurs optiques fluorescents DO utilisent une source lumineuse, un fluorophore et un détecteur optique. Le fluorophore est immergé dans l'échantillon. La lumière est dirigée vers le fluorophore qui absorbe l'énergie puis réémet de la lumière à une longueur d'onde plus longue . La durée et l'intensité de la lumière réémise est liée à la pression partielle d'oxygène dissous par la relation Stern-Volmer . Le signal est compensé en température pour la solubilité de l'oxygène dans l'eau et les caractéristiques du fluorophore pour obtenir la valeur de concentration en DO.

Silice

La silice est un contaminant qui nuit au traitement de la microélectronique et doit être maintenu à des niveaux inférieurs au ppb. Dans la production d'énergie à vapeur, la silice peut former des dépôts sur les surfaces d'échange de chaleur où elle réduit l' efficacité thermique . Dans les chaudières à haute température, la silice se volatilise et se transporte avec la vapeur où elle peut former des dépôts sur les aubes de turbine qui réduisent l'efficacité aérodynamique. Les dépôts de silice sont très difficiles à éliminer. La silice est la première espèce facilement mesurable à être libérée par une résine échangeuse d'anions usée et est donc utilisée comme déclencheur pour la régénération de la résine anionique. La silice est non conductrice et donc non détectable par conductivité.

La silice est mesurée sur des échantillons de flux secondaires avec des analyseurs colorimétriques. La mesure ajoute des réactifs comprenant un composé de molybdate et un agent réducteur pour produire une couleur complexe de silico-molybdate bleu qui est détectée optiquement et est liée à la concentration selon la loi de Beer-Lambert . La plupart des analyseurs de silice fonctionnent sur une base semi-continue automatisée, isolant un petit volume d'échantillon, ajoutant des réactifs de manière séquentielle et laissant suffisamment de temps pour que les réactions se produisent tout en minimisant la consommation de réactifs. Les signaux d'affichage et de sortie sont mis à jour avec chaque résultat de mesure de lot, généralement à des intervalles de 10 à 20 minutes.

Particules

Les particules dans UPW ont toujours présenté un problème majeur pour la fabrication de semi-conducteurs, car toute particule atterrissant sur une plaquette de silicium peut combler le fossé entre les voies électriques dans les circuits semi-conducteurs. Lorsqu'une voie est court-circuitée, le dispositif semi-conducteur ne fonctionnera pas correctement ; une telle défaillance est appelée perte de rendement, l'un des paramètres les plus surveillés dans l'industrie des semi-conducteurs. La technique de choix pour détecter ces particules individuelles a consisté à projeter un faisceau lumineux (un laser) à travers un petit volume d'UPW et à détecter la lumière diffusée par toutes les particules (les instruments basés sur cette technique sont appelés compteurs de particules laser ou LPC). Alors que les fabricants de semi-conducteurs emballent de plus en plus de transistors dans le même espace physique, la largeur de ligne des circuits est devenue de plus en plus étroite. En conséquence, les fabricants de LPC ont dû utiliser des lasers de plus en plus puissants et des détecteurs de lumière diffusée très sophistiqués pour suivre le rythme. À mesure que la largeur de ligne approche les 10 nm (un cheveu humain a un diamètre d'environ 100 000 nm), la technologie LPC est limitée par des effets optiques secondaires, et de nouvelles techniques de mesure des particules seront nécessaires. Récemment, une nouvelle méthode d'analyse nommée NDLS a été mise en œuvre avec succès au Laboratoire Electrum (Institut royal de technologie) à Stockholm, en Suède. Le NDLS est basé sur l'instrumentation de diffusion dynamique de la lumière (DLS).

Résidu non volatil

Un autre type de contamination dans l'UPW est la matière inorganique dissoute, principalement la silice. La silice est l'un des minéraux les plus abondants sur la planète et se trouve dans tous les approvisionnements en eau. Tout matériau inorganique dissous a le potentiel de rester sur la plaquette pendant que l'UPW sèche. Encore une fois, cela peut entraîner une perte de rendement importante. Pour détecter des traces de matière inorganique dissoute, une mesure des résidus non volatils est couramment utilisée. Cette technique consiste à utiliser un nébuliseur pour créer des gouttelettes d'UPW en suspension dans un courant d'air. Ces gouttelettes sont séchées à haute température pour produire un aérosol de particules de résidus non volatiles. Un appareil de mesure appelé compteur de particules de condensation compte ensuite les particules résiduelles pour donner une lecture en parties par billion (ppt) en poids.

COT

Le carbone organique total est le plus souvent mesuré en oxydant les matières organiques dans l'eau en CO 2 , en mesurant l'augmentation de la concentration de CO 2 après l'oxydation ou delta CO 2 , et en convertissant la quantité mesurée de delta CO 2 en « masse de carbone » par volume unités de concentration. Le CO 2 initial dans l'échantillon d'eau est défini comme étant du carbone inorganique ou IC. Le CO 2 produit à partir des matières organiques oxydées et tout CO 2 initial (CI) sont tous deux définis comme du carbone total ou CT. La valeur TOC est alors égale à la différence entre TC et IC.

Méthodes d'oxydation organique pour l'analyse du COT

L'oxydation des matières organiques en CO 2 est le plus souvent réalisée dans les solutions liquides par la création de l'espèce chimique hautement oxydante, le radical hydroxyle (OH•). L'oxydation organique dans un environnement de combustion implique la création d'autres espèces d'oxygène moléculaire énergisées. Pour les niveaux de COT typiques dans les systèmes UPW, la plupart des méthodes utilisent des radicaux hydroxyles en phase liquide.

Il existe plusieurs méthodes pour créer des concentrations suffisantes de radicaux hydroxyles nécessaires pour oxyder complètement les matières organiques dans l'eau en CO 2 , chaque méthode étant appropriée pour différents niveaux de pureté de l'eau. Pour les eaux brutes typiques alimentant l'extrémité avant d'un système de purification UPW, l'eau brute peut contenir des niveaux de COT compris entre 0,7 mg/L et 15 mg/L et nécessiter une méthode d'oxydation robuste qui peut garantir qu'il y a suffisamment d'oxygène disponible pour convertir complètement tous les atomes de carbone dans les molécules organiques en CO 2 . Les méthodes d'oxydation robustes qui fournissent suffisamment d'oxygène comprennent les méthodes suivantes ; Lumière ultraviolette (UV) et persulfate, persulfate chauffé, combustion et oxydation super critique. Des équations typiques montrant la génération de persulfate de radicaux hydroxyle suivent.

S 2 O 8 -2 + hν (254 nm) → 2 SO 2 -1 • et SO 2 -1 • + H 2 O → HSO 4 -1 + OH •

Lorsque la concentration organique est inférieure à 1 mg/L de COT et que l'eau est saturée d'oxygène, la lumière UV est suffisante pour oxyder les matières organiques en CO 2 , il s'agit d'une méthode d'oxydation plus simple. La longueur d'onde de la lumière UV pour les eaux à faible COT doit être inférieure à 200 nm et est typiquement de 184 nm générée par une lampe à vapeur de Hg à basse pression. La lumière UV de 184 nm est suffisamment énergétique pour briser la molécule d'eau en radicaux OH et H. Les radicaux hydrogène réagissent rapidement pour créer H 2 . Les équations suivent :

H 2 O + hν (185 nm) → OH• + H • et H • + H • → H 2

Différents types d'analyseurs de COT UPW

IC (Carbone Inorganique) = CO 2 + HCO 3 - + CO 3 -2

TC (Total Carbon) = Carbone Organique + IC

COT (Carbone Organique Total) = TC – IC

H 2 O + hν (185 nm) → OH• + H •

S 2 O 8 -2 + hν (254 nm) → 2 SO 2 -1 •

SO 2 -1 • + H 2 O → HSO 4 -1 + OH •

Analyse de laboratoire hors ligne

Lors du test de la qualité de l'UPW, il est tenu compte de l'endroit où cette qualité est requise et de l'endroit où elle doit être mesurée. Le point de distribution ou de livraison (POD) est le point dans le système immédiatement après la dernière étape de traitement et avant la boucle de distribution. C'est l'emplacement standard pour la majorité des tests analytiques. Le point de connexion (POC) est un autre point couramment utilisé pour mesurer la qualité de l'UPW. Il est situé à la sortie de la vanne de soutirage principale ou latérale utilisée pour l'alimentation en UPW de l'outil.

Les analyses d'échantillons instantanés UPW sont soit complémentaires aux tests en ligne, soit alternatives, en fonction de la disponibilité des instruments et du niveau des spécifications de qualité UPW. Les analyses d'échantillons instantanés sont généralement effectuées pour les paramètres suivants : métaux, anions, ammonium, silice (à la fois dissous et total), particules par SEM (microscope électronique à balayage), COT (composés organiques totaux) et composés organiques spécifiques.

Les analyses de métaux sont généralement effectuées par ICP-MS ( spectrométrie de masse à plasma à couplage inductif ). Le niveau de détection dépend du type spécifique d'instrument utilisé et de la méthode de préparation et de manipulation de l'échantillon. Les méthodes de pointe actuelles permettent d'atteindre un niveau inférieur au ppt (parties par billion) (< 1 ppt) généralement testé par l'ICPMS.

L'analyse des anions pour les sept anions inorganiques les plus courants (sulfate, chlorure, fluorure, phosphate, nitrite, nitrate et bromure) est effectuée par chromatographie ionique (IC), atteignant des limites de détection ppt à un chiffre. IC est également utilisé pour analyser l'ammoniac et d'autres cations métalliques. Cependant, l'ICPMS est la méthode préférée pour les métaux en raison de ses limites de détection inférieures et de sa capacité à détecter à la fois les métaux dissous et non dissous dans l'UPW. IC est également utilisé pour la détection de l'urée dans UPW jusqu'au niveau de 0,5 ppb. L'urée est l'un des contaminants les plus courants dans l'UPW et probablement le plus difficile à traiter.

L'analyse de la silice dans UPW comprend généralement la détermination de la silice réactive et totale. En raison de la complexité de la chimie de la silice, la forme de silice mesurée est définie par la méthode photométrique (colorimétrique) comme silice réactive au molybdate. Les formes de silice réactives au molybdate comprennent les silicates simples dissous, la silice monomère et l'acide silicique, et une fraction indéterminée de silice polymère. La détermination de la silice totale dans l'eau utilise l'ICPMS haute résolution, le GFAA (absorption atomique au four graphite) et la méthode photométrique combinée à la digestion de la silice. Pour de nombreuses eaux naturelles, une mesure de la silice réactive au molybdate par cette méthode d'essai fournit une approximation proche de la silice totale, et, en pratique, la méthode colorimétrique est fréquemment substituée à d'autres techniques plus longues. Cependant, l'analyse de la silice totale devient plus critique dans UPW, où la présence de silice colloïdale est attendue en raison de la polymérisation de la silice dans les colonnes échangeuses d'ions. La silice colloïdale est considérée comme plus critique que dissoute dans l'industrie électronique en raison de l'impact plus important des nanoparticules dans l'eau sur le processus de fabrication des semi-conducteurs. Les niveaux de silice inférieurs au ppb (parties par milliard) le rendent tout aussi complexe pour l'analyse de la silice réactive et totale, ce qui rend le choix du test de silice totale souvent préféré.

Bien que les particules et le COT soient généralement mesurés à l'aide de méthodes en ligne, l'analyse de laboratoire hors ligne complémentaire ou alternative présente une valeur significative. La valeur de l'analyse en laboratoire a deux aspects : le coût et la spéciation. Les petites installations UPW qui ne peuvent pas se permettre d'acheter des instruments en ligne choisissent souvent des tests hors ligne. Le COT peut être mesuré dans l'échantillon instantané à une concentration aussi faible que 5 ppb, en utilisant la même technique que celle utilisée pour l'analyse en ligne (voir la description de la méthode en ligne). Ce niveau de détection couvre la majorité des besoins des applications électroniques moins critiques et toutes les applications pharmaceutiques. Lorsque la spéciation des matières organiques est requise à des fins de dépannage ou de conception, la détection par chromatographie liquide-carbone organique (LC-OCD) fournit une analyse efficace. Cette méthode permet d'identifier les biopolymères, les humiques, les acides et les neutres de faible poids moléculaire, etc., tout en caractérisant près de 100 % de la composition organique de l'UPW avec un niveau de COT inférieur au ppb.

Semblable au COT, l'analyse des particules SEM représente une alternative moins coûteuse aux mesures en ligne coûteuses et c'est donc généralement une méthode de choix dans les applications moins critiques. L'analyse SEM peut fournir un comptage de particules jusqu'à 50 nm, ce qui correspond généralement à la capacité des instruments en ligne. Le test implique l'installation de la cartouche filtrante de capture SEM sur le port d'échantillonnage UPW pour l'échantillonnage sur le disque à membrane avec une taille de pores égale ou inférieure à la taille cible des particules UPW. Le filtre est ensuite transféré au microscope SEM où sa surface est balayée pour la détection et l'identification des particules. Le principal inconvénient de l'analyse SEM est le temps d'échantillonnage long. Selon la taille des pores et la pression dans le système UPW, le temps d'échantillonnage peut être compris entre une semaine et un mois. Cependant, la robustesse et la stabilité typiques des systèmes de filtration de particules permettent des applications réussies de la méthode SEM. L'application de la spectroscopie à rayons X à dispersion d'énergie (SEM-EDS) fournit une analyse de la composition des particules, ce qui rend la SEM également utile pour les systèmes dotés de compteurs de particules en ligne.

L'analyse des bactéries est généralement effectuée selon la méthode ASTM F1094. La méthode d'essai couvre l'échantillonnage et l'analyse de l'eau de haute pureté provenant des systèmes de purification d'eau et des systèmes de transmission d'eau par le robinet d'échantillonnage direct et la filtration de l'échantillon collecté dans le sac. Ces méthodes d'essai couvrent à la fois l'échantillonnage des conduites d'eau et l'analyse microbiologique ultérieure de l'échantillon par la technique de culture. Les micro-organismes récupérés dans les échantillons d'eau et comptés sur les filtres comprennent à la fois des aérobies et des anaérobies facultatifs. La température d'incubation est contrôlée à 28 ± 2 °C, et la période d'incubation est de 48 h ou 72 h, si le temps le permet. Des temps d'incubation plus longs sont généralement recommandés pour la plupart des applications critiques. Cependant, 48 heures sont généralement suffisantes pour détecter des perturbations de la qualité de l'eau.

Processus de purification

Conception de système UPW pour l'industrie des semi-conducteurs

En règle générale, l'eau d'alimentation de la ville (contenant tous les contaminants indésirables mentionnés précédemment) est soumise à une série d'étapes de purification qui, en fonction de la qualité souhaitée de l'UPW, comprennent la filtration brute des grosses particules, la filtration au charbon, l'adoucissement de l'eau, l'osmose inverse, l'exposition à la lumière ultraviolette (UV) pour le contrôle du COT et/ou de la statique bactérienne, le polissage par résines échangeuses d'ions ou électrodésionisation (EDI), et enfin la filtration ou l' ultrafiltration .

Certains systèmes utilisent des boucles à retour direct, à retour inversé ou en serpentin qui renvoient l'eau vers une zone de stockage, assurant une recirculation continue, tandis que d'autres sont des systèmes à usage unique qui vont du point de production UPW au point d'utilisation. L'action de recirculation constante dans le premier polit continuellement l'eau à chaque passage. Ce dernier peut être sujet à une accumulation de contamination s'il reste stagnant sans utilisation.

Pour les systèmes UPW modernes, il est important de prendre en compte les exigences spécifiques du site et du processus telles que les contraintes environnementales (par exemple, les limites de rejet d'eaux usées) et les opportunités de récupération (par exemple, y a-t-il une quantité minimale obligatoire de récupération requise). Les systèmes UPW se composent de trois sous-systèmes : prétraitement, primaire et polissage. La plupart des systèmes sont de conception similaire mais peuvent varier dans la section de prétraitement en fonction de la nature de l'eau de source.

Prétraitement : Le prétraitement produit de l'eau purifiée . Les prétraitements typiques utilisés sont l' osmose inverse à deux passes , la déminéralisation plus l'osmose inverse ou HERO (osmose inverse à haute efficacité). De plus, le degré de filtration en amont de ces processus sera dicté par le niveau de matières en suspension, de turbidité et de matières organiques présentes dans l'eau de source. Les types de filtration les plus courants sont les filtres multimédias, les filtres lavables à contre-courant automatiques et l' ultrafiltration pour l'élimination des solides en suspension et la réduction de la turbidité et le charbon actif pour la réduction des matières organiques. Le charbon actif peut également être utilisé pour l'élimination du chlore en amont des étapes d'osmose inverse de déminéralisation. Si le charbon actif n'est pas utilisé, alors le bisulfite de sodium est utilisé pour déchlorer l'eau d'alimentation.

Primaire : Le traitement primaire se compose de lumière ultraviolette (UV) pour la réduction organique, d'EDI et/ou d'échange d'ions en lit mixte pour la déminéralisation. Les lits mixtes peuvent être non régénérables (suivant EDI), in-situ ou régénérés en externe. La dernière étape de cette section peut être l'élimination de l'oxygène dissous en utilisant le processus de dégazage par membrane ou le dégazage sous vide.

Polissage : le polissage comprend les UV, l'échange de chaleur pour contrôler la température constante dans l'alimentation UPW, l'échange d'ions non régénérable, le dégazage de la membrane (pour polir aux exigences finales de l'UPW) et l'ultrafiltration pour atteindre le niveau de particules requis. Certains Fabs semi-conducteurs nécessitent un UPW chaud pour certains de leurs processus. Dans ce cas, l'UPW poli est chauffé entre 70 et 80 °C avant d'être livré à la fabrication. La plupart de ces systèmes incluent la récupération de chaleur dans laquelle l'excès d'UPW chaud renvoyé de la fabrication va à une unité de récupération de chaleur avant d'être renvoyé au réservoir d'alimentation UPW pour économiser l'utilisation d'eau de chauffage ou la nécessité de refroidir le flux de retour d'UPW chaud.

Critères de conception clés UPW pour la fabrication de semi-conducteurs

Éliminez les contaminants aussi loin en avant dans le système que possible et rentable.

Flux à l'état stable dans les sections d'appoint et primaire pour éviter les pics de COT et de conductivité (pas de fonctionnement marche/arrêt). Faire recirculer l'excès de débit en amont.

Minimisez l'utilisation de produits chimiques après les unités d'osmose inverse.

Envisagez l'EDI et les lits mixtes primaires non régénérables au lieu des lits primaires régénérés in situ ou à l'extérieur pour assurer une composition UPW de qualité optimale et minimiser le potentiel de perturbation.

Sélectionnez des matériaux qui ne contribueront pas au COT et aux particules du système, en particulier dans les sections primaire et de polissage. Minimisez le matériau en acier inoxydable dans la boucle de polissage et, s'il est utilisé, un polissage électrolytique est recommandé.

Minimisez les jambes mortes dans la tuyauterie pour éviter le potentiel de propagation des bactéries.

Maintenir des vitesses d'affouillement minimales dans la tuyauterie et le réseau de distribution pour assurer un écoulement turbulent. Le minimum recommandé est basé sur un nombre de Reynolds de 3 000 Re ou plus. Cela peut aller jusqu'à 10 000 Re selon le niveau de confort du concepteur.

Utilisez uniquement de la résine vierge dans les lits mixtes de polissage. Remplacer tous les un à deux ans.

Fournissez l'UPW à la fabrication à débit constant et à pression constante pour éviter les perturbations du système telles que les éclats de particules.

Utiliser une conception de boucle de distribution à retour inversé pour l'équilibre hydraulique et pour éviter le refoulement (retour à l'alimentation).

Considérations relatives à la capacité

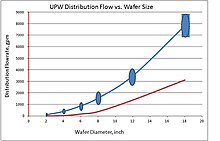

La capacité joue un rôle important dans les décisions d'ingénierie concernant la configuration et le dimensionnement du système UPW. Par exemple, les systèmes polonais de systèmes électroniques plus anciens et plus petits ont été conçus pour des critères de vitesse d'écoulement minimale allant jusqu'à 2 pieds par seconde à l'extrémité du tuyau pour éviter la contamination bactérienne. Les grandes usines nécessitaient des systèmes UPW de plus grande taille. La figure ci-dessous illustre la consommation croissante entraînée par la plus grande taille des plaquettes fabriquées dans les nouvelles usines. Cependant, pour les tuyaux plus gros (en raison d'une consommation plus élevée), le critère de 2 pieds par seconde signifiait une consommation extrêmement élevée et un système de polissage surdimensionné. L'industrie a répondu à ce problème et grâce à une enquête approfondie, le choix de matériaux de plus grande pureté et une conception de distribution optimisée a pu réduire les critères de conception pour un débit minimum, en utilisant les critères du nombre de Reynolds.

La figure de droite illustre une coïncidence intéressante selon laquelle le plus grand diamètre de la ligne d'alimentation principale d'UPW est égal à la taille de la plaquette en production (cette relation est connue sous le nom de loi de Klaiber ). La taille croissante de la tuyauterie ainsi que du système dans son ensemble nécessite de nouvelles approches de la gestion de l'espace et de l'optimisation des processus. En conséquence, les nouveaux systèmes UPW se ressemblent plutôt, ce qui contraste avec les systèmes UPW plus petits qui pourraient avoir une conception moins optimisée en raison de l'impact moindre de l'inefficacité sur la gestion des coûts et de l'espace.

Une autre considération de capacité est liée à l'opérabilité du système. Les systèmes à petite échelle de laboratoire (quelques gallons par minute) n'impliquent généralement pas d'opérateurs, tandis que les systèmes à grande échelle fonctionnent généralement 24h/24 et 7j/7 par des opérateurs bien formés. En conséquence, les systèmes plus petits sont conçus sans utiliser de produits chimiques et avec une efficacité énergétique et hydrique inférieure à celle des systèmes plus grands.

Problèmes critiques liés à l'UPW

Contrôle des particules

Les particules dans UPW sont des contaminants critiques, qui entraînent de nombreuses formes de défauts sur les surfaces des plaquettes. Avec le grand volume d'UPW, qui entre en contact avec chaque plaquette, le dépôt de particules sur la plaquette se produit facilement. Une fois déposées, les particules ne sont pas facilement retirées des surfaces des tranches. Avec l'utilisation accrue de produits chimiques dilués, les particules dans UPW sont un problème non seulement avec le rinçage UPW des plaquettes, mais également en raison de l'introduction des particules lors des nettoyages humides dilués et de la gravure, où UPW est un constituant majeur de la chimie utilisée.

Les niveaux de particules doivent être contrôlés à des tailles nm, et les tendances actuelles approchent 10 nm et moins pour le contrôle des particules dans UPW. Alors que des filtres sont utilisés pour la boucle principale, les composants du système UPW peuvent contribuer à une contamination particulaire supplémentaire dans l'eau, et au point d'utilisation, une filtration supplémentaire est recommandée.

Les filtres eux-mêmes doivent être construits avec des matériaux ultrapropres et robustes, qui n'apportent pas de matières organiques ou de cations/anions dans l'UPW, et doivent être testés en intégrité hors de l'usine pour assurer la fiabilité et les performances. Les matériaux courants comprennent le nylon , le polyéthylène , le polysulfone et les polymères fluorés . Les filtres seront généralement constitués d'une combinaison de polymères et, pour une utilisation UPW, sont thermosoudés sans utiliser d'adhésifs ou d'autres additifs contaminants.

La structure microporeuse du filtre est essentielle pour assurer le contrôle des particules, et cette structure peut être isotrope ou asymétrique . Dans le premier cas, la distribution des pores est uniforme à travers le filtre, tandis que dans le second, la surface plus fine assure l'élimination des particules, la structure plus grossière offrant un support physique tout en réduisant la pression différentielle globale.

Les filtres peuvent être des formats de cartouche dans lesquels l'UPW s'écoule à travers la structure plissée avec des contaminants collectés directement sur la surface du filtre. Les ultrafiltres (UF), composés de membranes à fibres creuses, sont courants dans les systèmes UPW. Dans cette configuration, l'UPW s'écoule à travers la fibre creuse, balayant les contaminants vers un flux de déchets, connu sous le nom de flux de rétentat. Le flux de rétentat ne représente qu'un faible pourcentage du débit total et est envoyé aux déchets. L'eau produite, ou le flux de perméat, est l'UPW passant à travers la peau de la fibre creuse et sortant par le centre de la fibre creuse. L'UF est un produit de filtration très efficace pour l'UPW, et le balayage des particules dans le flux de rétentat offre une durée de vie extrêmement longue avec seulement un nettoyage occasionnel nécessaire. L'utilisation de l'UF dans les systèmes UPW offre un excellent contrôle des particules jusqu'à des tailles de particules nanométriques à un chiffre.

Les applications au point d'utilisation (POU) pour la filtration UPW comprennent la gravure humide et le nettoyage, le rinçage avant la vapeur IPA ou le séchage liquide, ainsi que la distribution de lithographie UPW rinçage après le développement. Ces applications posent des défis spécifiques pour la filtration POU UPW.

Pour la gravure humide et le nettoyage, la plupart des outils sont des processus à plaquette unique, qui nécessitent un écoulement à travers le filtre à la demande de l'outil. Le débit intermittent résultant, qui va d'un débit total à travers le filtre lors du démarrage du débit UPW à travers la buse de pulvérisation, puis revient à un débit de ruissellement. Le ruissellement est généralement maintenu pour éviter une jambe morte dans l'outil. Le filtre doit être robuste pour résister à la pression et aux faibles cycles, et doit continuer à retenir les particules capturées pendant toute la durée de vie du filtre. Cela nécessite une conception et une géométrie des plis appropriées, ainsi que des supports conçus pour optimiser la capture et la rétention des particules. Certains outils peuvent utiliser un boîtier de filtre fixe avec des filtres remplaçables, tandis que d'autres outils peuvent utiliser des capsules filtrantes jetables pour le POU UPW.

Pour les applications de lithographie , de petites capsules filtrantes sont utilisées. Semblable aux défis pour les applications de gravure humide et de nettoyage POU UPW, pour le rinçage de lithographie UPW, le flux à travers le filtre est intermittent, bien qu'à un débit et une pression faibles, de sorte que la robustesse physique n'est pas aussi critique. Une autre application POU UPW pour la lithographie est l'eau d'immersion utilisée à l'interface lentille/plaquette pour la lithographie par immersion à 193 nm. L'UPW forme une flaque entre la lentille et la plaquette, améliorant la NA, et l'UPW doit être extrêmement pur. La filtration POU est utilisée sur l'UPW juste avant le scanner pas à pas.

Pour les applications POU UPW, des filtres inférieurs à 15 nm sont actuellement utilisés pour les nœuds avancés 2x et 1x. Les filtres sont généralement constitués de membranes en nylon, en polyéthylène haute densité (HDPE), en polyarylsulfone (ou polysulfone) ou en polytétrafluoroéthylène (PTFE), avec du matériel généralement constitué de HDPE ou de PFA.

Traitement au point d'utilisation (POU) pour les produits organiques

Le traitement au point d'utilisation est souvent appliqué dans les applications d'outils critiques telles que la lithographie par immersion et la préparation de masques afin de maintenir une qualité d'eau ultrapure constante. Les systèmes UPW situés dans le bâtiment central des services publics fournissent à l'usine de fabrication une eau de qualité mais peuvent ne pas fournir une consistance de purification d'eau adéquate pour ces processus.

Dans le cas où de l'urée, du THM, de l'alcool isopropylique (IPA) ou d'autres espèces de COT difficiles à éliminer (composés neutres de faible poids moléculaire) peuvent être présents, un traitement supplémentaire est requis via un processus d'oxydation avancé (AOP) utilisant des systèmes. Ceci est particulièrement important lorsqu'une spécification stricte de COT inférieure à 1 ppb doit être atteinte. Il a été prouvé que ces matières organiques difficiles à contrôler ont un impact sur le rendement et les performances de l'appareil, en particulier aux étapes de processus les plus exigeantes. L'un des exemples réussis du contrôle des matières organiques POU jusqu'à un niveau de COT de 0,5 ppb est l'AOP combinant le persulfate d'ammonium et l'oxydation UV (voir la chimie persulfate + oxydation UV dans la section Mesure du COT).

Les processus d'oxydation avancés POU exclusifs disponibles peuvent réduire systématiquement le COT à 0,5 partie par milliard (ppb) en plus de maintenir une température, un oxygène et des particules constants dépassant les exigences SEMI F063. Ceci est important car la moindre variation peut affecter directement le processus de fabrication, influençant considérablement les rendements des produits.

Recyclage UPW dans l'industrie des semi-conducteurs

L'industrie des semi-conducteurs utilise une grande quantité d'eau ultrapure pour rincer les contaminants de la surface des plaquettes de silicium qui sont ensuite transformées en puces informatiques. L'eau ultrapure est par définition extrêmement peu contaminée, mais une fois qu'elle entre en contact avec la surface de la plaquette, elle transporte des produits chimiques résiduels ou des particules de la surface qui se retrouvent ensuite dans le système de traitement des déchets industriels de l'installation de fabrication. Le niveau de contamination de l'eau de rinçage peut varier considérablement en fonction de l'étape de processus particulière qui est rincée à ce moment-là. Une étape de "premier rinçage" peut transporter une grande quantité de contaminants résiduels et de particules par rapport à un dernier rinçage qui peut transporter des quantités relativement faibles de contamination. Les usines de semi-conducteurs typiques ne disposent que de deux systèmes de drainage pour tous ces rinçages qui sont également combinés avec des déchets acides et, par conséquent, l'eau de rinçage n'est pas réutilisée efficacement en raison du risque de contamination provoquant des défauts de processus de fabrication.

Comme indiqué ci-dessus, l'eau ultrapure n'est généralement pas recyclée dans les applications de semi-conducteurs, mais plutôt récupérée dans d'autres processus. Il existe une entreprise aux États-Unis, Exergy Systems, Inc. d'Irvine, en Californie, qui propose un procédé breveté de recyclage de l'eau déminéralisée. Ce produit a été testé avec succès dans un certain nombre de processus de semi-conducteurs.

Définitions :

Les définitions suivantes sont utilisées par l'ITRS :

- UPW Recycle – Réutilisation de l'eau dans la même application après traitement

- Réutilisation de l'eau - Utilisation dans une application secondaire

- Récupération d'eau - Extraction de l'eau des eaux usées

Récupération et recyclage de l'eau :

Certaines usines de fabrication de semi-conducteurs utilisent de l' eau récupérée pour des applications non liées aux procédés, telles que des aspirateurs chimiques où l'eau de décharge est envoyée vers les déchets industriels. La récupération de l'eau est également une application typique où l'eau de rinçage usée de l'installation de fabrication peut être utilisée dans l'alimentation de la tour de refroidissement, l'alimentation des épurateurs d'échappement ou les systèmes de réduction des points d'utilisation. Le recyclage UPW n'est pas aussi typique et implique la collecte de l'eau de rinçage de fabrication usée, son traitement et sa réutilisation dans le processus de rinçage des plaquettes. Un traitement supplémentaire de l'eau peut être nécessaire pour n'importe lequel de ces cas en fonction de la qualité de l'eau de rinçage usée et de l'application de l'eau récupérée. Ce sont des pratiques assez courantes dans de nombreuses installations de semi-conducteurs dans le monde, mais il existe une limite à la quantité d'eau pouvant être récupérée et recyclée si l'on ne considère pas la réutilisation dans le processus de fabrication.

Recyclage UPW :

Le recyclage de l'eau de rinçage provenant du processus de fabrication des semi-conducteurs est déconseillé par de nombreux ingénieurs de fabrication depuis des décennies en raison du risque que la contamination par les résidus chimiques et les particules ne se retrouvent dans l'eau d'alimentation de l'UPW et entraînent des défauts du produit. Les systèmes d'eau ultrapure modernes sont très efficaces pour éliminer la contamination ionique jusqu'à des niveaux de parties par billion (ppt), tandis que la contamination organique des systèmes d'eau ultrapure se situe toujours dans les niveaux de parties par milliard (ppb). Dans tous les cas, le recyclage des rinçages à l'eau de traitement pour l'appoint d'UPW a toujours été une grande préoccupation et, jusqu'à récemment, ce n'était pas une pratique courante. L'augmentation des coûts de l' eau et des eaux usées dans certaines parties des États-Unis et de l'Asie a poussé certaines sociétés de semi-conducteurs à étudier le recyclage de l'eau de rinçage du processus de fabrication dans le système d'appoint UPW. Certaines entreprises ont intégré une approche qui utilise un traitement complexe à grande échelle conçu pour les pires conditions de rejet d'eaux usées combinées. Plus récemment, de nouvelles approches ont été développées pour incorporer un plan détaillé de gestion de l'eau afin d'essayer de minimiser le coût et la complexité du système de traitement.

Plan de gestion de l'eau :

La clé pour maximiser la récupération, le recyclage et la réutilisation de l' eau est d'avoir un plan de gestion de l'eau bien pensé . Un plan de gestion de l'eau réussi comprend une compréhension complète de la façon dont les eaux de rinçage sont utilisées dans le processus de fabrication, y compris les produits chimiques utilisés et leurs sous-produits. Avec le développement de ce composant essentiel, un système de collecte des drains peut être conçu pour séparer les produits chimiques concentrés des eaux de rinçage modérément contaminées et des eaux de rinçage légèrement contaminées. Une fois séparés dans des systèmes de collecte séparés, les flux de déchets de processus chimiques autrefois considérés peuvent être réutilisés ou vendus en tant que flux de produits, et les eaux de rinçage peuvent être récupérées.

Un plan de gestion de l'eau nécessitera également une quantité importante de données et d'analyses d'échantillons pour déterminer la séparation appropriée des drains, l'application de mesures analytiques en ligne, le contrôle des dérivations et la technologie de traitement final. La collecte de ces échantillons et la réalisation d'analyses en laboratoire peuvent aider à caractériser les différents flux de déchets et à déterminer le potentiel de leur réutilisation respective. Dans le cas de l'eau de rinçage du procédé UPW, les données d'analyse en laboratoire peuvent ensuite être utilisées pour profiler les niveaux de contamination typiques et non typiques qui peuvent ensuite être utilisés pour concevoir le système de traitement de l'eau de rinçage. En général, il est plus rentable de concevoir le système pour traiter le niveau typique de contamination qui peut se produire 80 à 90 % du temps, puis d'incorporer des capteurs et des commandes en ligne pour détourner l'eau de rinçage vers les déchets industriels ou vers des déchets non critiques. utilisation comme les tours de refroidissement lorsque le niveau de contamination dépasse la capacité du système de traitement. En intégrant tous ces aspects d'un plan de gestion de l'eau dans un site de fabrication de semi-conducteurs, le niveau d'utilisation de l'eau peut être réduit jusqu'à 90 %.

Transport

L'acier inoxydable reste un matériau de tuyauterie de choix pour l'industrie pharmaceutique. En raison de sa contribution métallique, la plupart des aciers ont été retirés des systèmes microélectroniques UPW dans les années 1980 et remplacés par des polymères haute performance de fluorure de polyvinylidène (PVDF), de perfluoroalcoxy (PFA), d' éthylène chlorotrifluoroéthylène (ECTFE) et de polytétrafluoroéthylène (PTFE) aux États-Unis et en Europe. . En Asie, le polychlorure de vinyle (PVC), le polychlorure de vinyle chloré (CPVC) et le polypropylène (PP) sont populaires, ainsi que les polymères haute performance.

Méthodes d'assemblage des thermoplastiques utilisés pour le transport UPW

Les thermoplastiques peuvent être assemblés par différentes techniques de thermofusion.

- La fusion par emboîtement (SF) est un processus où le diamètre extérieur du tuyau utilise une correspondance "à ajustement serré" avec le diamètre intérieur d'un raccord. Le tuyau et le raccord sont chauffés sur une douille (extérieure et intérieure, respectivement) pendant une période de temps prescrite. Ensuite, le tuyau est enfoncé dans le raccord. Lors du refroidissement, les pièces soudées sont retirées de la pince.

- La fusion bout à bout conventionnelle (CBF) est un processus dans lequel les deux composants à assembler ont les mêmes diamètres intérieur et extérieur. Les extrémités sont chauffées en les pressant contre les côtés opposés d'une plaque chauffante pendant une période de temps prescrite. Ensuite, les deux composants sont réunis. Lors du refroidissement, les pièces soudées sont retirées de la pince.

- Sans bourrelet ni crevasse (BCF), utilise un processus consistant à placer ensemble deux composants thermoplastiques ayant les mêmes diamètres intérieur et extérieur. Ensuite, une vessie gonflable est introduite dans l'alésage interne des composants et placée à équidistance à l'intérieur des deux composants. Une tête chauffante serre les composants ensemble et la vessie est gonflée. Après une période de temps prescrite, la tête chauffante commence à refroidir et la vessie se dégonfle. Une fois complètement refroidie, la vessie est retirée et les composants assemblés sont retirés de la station de serrage. L'avantage du système BCF est qu'il n'y a pas de cordon de soudure, ce qui signifie que la surface de la zone de soudure est généralement aussi lisse que la paroi interne du tuyau.

- La fusion infrarouge (IR) est un processus similaire au CBF, sauf que les extrémités des composants ne touchent jamais la tête chauffante. Au lieu de cela, l'énergie pour faire fondre le thermoplastique est transférée par la chaleur rayonnante. L'IR se décline en deux variantes ; l'un utilise la distance de chevauchement lors du rapprochement des deux composants tandis que l'autre utilise la pression. L'utilisation du chevauchement dans le premier réduit la variation observée dans la taille des cordons, ce qui signifie que les tolérances dimensionnelles précises nécessaires pour les installations industrielles peuvent être mieux maintenues.