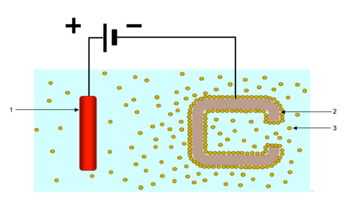

Dépôt électrophorétique - Electrophoretic deposition

Dépôt électrophorétique ( EPD ), est un terme pour une large gamme de procédés industriels qui comprend revêtement électrolytique , électrodéposition cathodique , électrodéposition anodique , et revêtement électrophorétique , ou peinture électrophorétique . Une caractéristique de ce procédé est que les particules colloïdales en suspension dans un milieu liquide migrent sous l'influence d'un champ électrique ( électrophorèse ) et se déposent sur une électrode . Toutes les particules colloïdales qui peuvent être utilisées pour former des suspensions stables et qui peuvent porter une charge peuvent être utilisées dans le dépôt électrophorétique. Cela comprend des matériaux tels que des polymères , des pigments , des colorants , des céramiques et des métaux .

Le procédé est utile pour appliquer des matériaux sur toute surface électriquement conductrice . Les matériaux qui sont déposés sont le principal facteur déterminant dans les conditions réelles de traitement et l'équipement qui peut être utilisé.

En raison de la large utilisation des procédés de peinture électrophorétique dans de nombreuses industries, l'EPD aqueuse est le procédé EPD le plus couramment utilisé dans le commerce. Cependant, des applications de dépôt électrophorétique non aqueux sont connues. Des applications de l'EPD non aqueuse sont actuellement explorées pour une utilisation dans la fabrication de composants électroniques et la production de revêtements céramiques . Les procédés non aqueux présentent l'avantage d'éviter l' électrolyse de l'eau et le dégagement d'oxygène qui accompagne l'électrolyse.

Les usages

Ce procédé est utilisé industriellement pour appliquer des revêtements sur des produits fabriqués en métal. Il a été largement utilisé pour revêtir des carrosseries et des pièces d'automobiles, des tracteurs et des équipements lourds, des commutateurs électriques, des appareils électroménagers, des meubles en métal, des contenants de boissons, des fixations et de nombreux autres produits industriels.

Les procédés EPD sont souvent appliqués pour la fabrication de photocatalyseurs de dioxyde de titane (TiO 2 ) supportés pour des applications de purification d'eau, en utilisant des poudres précurseurs qui peuvent être immobilisées en utilisant des procédés EPD sur divers matériaux de support. Les films épais produits de cette manière permettent une synthèse moins chère et plus rapide par rapport aux films minces sol-gel , avec des niveaux plus élevés de surface de photocatalyseur.

Dans la fabrication de piles à combustible à oxyde solide, les techniques EPD sont largement utilisées pour la fabrication d' anodes ZrO 2 poreuses à partir de précurseurs de poudre sur des substrats conducteurs.

Les EPD traitées présentent un certain nombre d'avantages qui ont rendu ces méthodes largement utilisées

- Le procédé applique des revêtements qui ont généralement une épaisseur de revêtement très uniforme sans porosité.

- Les objets fabriqués complexes peuvent facilement être revêtus, aussi bien à l'intérieur des cavités que sur les surfaces extérieures.

- Vitesse de revêtement relativement élevée.

- Pureté relativement élevée.

- Applicabilité à une large gamme de matériaux (métaux, céramiques, polymères,)

- Contrôle facile de la composition de revêtement.

- Le processus est normalement automatisé et nécessite moins de travail humain que les autres processus de revêtement.

- Une utilisation très efficace des matériaux de revêtement entraîne des coûts inférieurs par rapport à d'autres procédés.

- Le procédé aqueux couramment utilisé présente moins de risque d'incendie par rapport aux revêtements solvantés qu'ils ont remplacés.

- Les produits de peinture électrophorétique modernes sont nettement plus écologiques que de nombreuses autres technologies de peinture.

Des pièces en céramique épaisses et complexes ont été fabriquées dans plusieurs laboratoires de recherche. En outre, l'EPD a été utilisé pour produire des microstructures personnalisées , telles que des gradients fonctionnels et des stratifiés, grâce au contrôle de la suspension pendant le traitement.

Histoire

Le premier brevet pour l'utilisation de la peinture électrophorétique a été attribué en 1917 à Davey et General Electric . Depuis les années 1920, le procédé est utilisé pour le dépôt de latex de caoutchouc . Dans les années 30, les premiers brevets ont été délivrés qui décrivaient des résines neutralisées à base d'eau dispersibles spécifiquement conçues pour l'EPD.

Le revêtement électrophorétique a commencé à prendre sa forme actuelle à la fin des années 1950, lorsque le Dr George EF Brewer et l'équipe de Ford Motor Company ont commencé à travailler sur le développement du procédé de revêtement des automobiles. Le premier système automobile anodique commercial a été mis en service en 1963.

Le premier brevet pour un produit EPD cathodique a été délivré en 1965 et attribué à BASF AG . PPG Industries, Inc. a été le premier à introduire commercialement l'EPD cathodique en 1970. La première utilisation d'EPD cathodique dans l'industrie automobile remonte à 1975. Aujourd'hui, environ 70% du volume d'EPD utilisé dans le monde aujourd'hui est de type EPD cathodique , en grande partie en raison de l'utilisation élevée de la technologie dans l'industrie automobile. Il s'agit probablement du meilleur système jamais développé et il a permis de prolonger considérablement la durée de vie de la carrosserie dans l'industrie automobile.

Il existe des milliers de brevets qui ont été délivrés concernant diverses compositions EPD, procédés EPD et articles revêtus d'EPD. Bien que des brevets aient été délivrés par divers offices de brevets gouvernementaux, pratiquement tous les développements importants peuvent être suivis en examinant les brevets délivrés par le US Patent and Trademark Office .

Processus

Le processus industriel global de dépôt électrophorétique se compose de plusieurs sous-processus:

- Préparation - cela consiste généralement en une sorte de processus de nettoyage et peut inclure l'application d'un revêtement de conversion, généralement un revêtement de phosphate inorganique.

- Le processus de revêtement lui-même - cela implique généralement de submerger la pièce dans un récipient ou un récipient qui contient le bain ou la solution de revêtement et d'appliquer de l'électricité en courant continu à travers le bain EPD à l'aide d'électrodes. En général, des tensions de 25 à 400 volts CC sont utilisées dans les applications de revêtement électrolytique ou de peinture électrophorétique. L'objet à revêtir est l'une des électrodes, et un jeu de "contre-électrodes" est utilisé pour compléter le circuit.

- Après le dépôt, l'objet est normalement rincé pour éliminer le bain non déposé. Le processus de rinçage peut utiliser un ultrafiltre pour déshydrater une partie du bain du récipient de revêtement à utiliser comme matière de rinçage. Si un ultrafiltre est utilisé, tous les matériaux rincés peuvent être renvoyés dans la cuve de revêtement, permettant une efficacité d'utilisation élevée des matériaux de revêtement, ainsi que la réduction de la quantité de déchets rejetés dans l'environnement.

- Un processus de cuisson ou de durcissement est normalement utilisé après le rinçage. Cela réticulera le polymère et permettra au revêtement, qui sera poreux en raison du dégagement de gaz pendant le processus de dépôt, de s'écouler et de devenir lisse et continu.

Pendant le procédé EPD lui-même, un courant continu est appliqué à une solution de polymères avec des groupes ionisables ou à une suspension colloïdale de polymères avec des groupes ionisables qui peuvent également incorporer des matériaux solides tels que des pigments et des charges. Les groupes ionisables incorporés dans le polymère sont formés par la réaction d'un acide et d'une base pour former un sel . La charge particulière, positive ou négative, qui est conférée au polymère dépend de la nature chimique du groupe ionisable. Si les groupes ionisables sur le polymère sont des acides, le polymère portera une charge négative lorsqu'il est salé avec une base. Si les groupes ionisables sur le polymère sont des bases, le polymère portera une charge positive lorsqu'il est salé avec un acide.

Il existe deux types de procédés EPD, anodique et cathodique. Dans le processus anodique, un matériau chargé négativement est déposé sur l'électrode chargée positivement, ou l' anode . Dans le processus cathodique, un matériau chargé positivement est déposé sur l'électrode chargée négativement, ou cathode .

Lorsqu'un champ électrique est appliqué, toutes les espèces chargées migrent par le processus d' électrophorèse vers l'électrode de charge opposée. Il existe plusieurs mécanismes par lesquels le matériau peut être déposé sur l'électrode:

- Destruction de charge et diminution de la solubilité qui en résulte.

- Coagulation par concentration.

- Le relargage.

Le processus électrochimique primaire qui se produit pendant l'électrodéposition aqueuse est l' électrolyse de l'eau. Cela peut être démontré par les deux demi-réactions suivantes qui se produisent au niveau des deux électrodes:

- Anode : 2H 2 O → O 2 (gaz) + 4H (+) + 4e (-)

- Cathode : 4H 2 O + 4e (-) → 4OH (-) + 2H 2 (gaz)

Dans le dépôt anodique, le matériau déposé aura des sels d'un acide comme groupe porteur de charge. Ces anions chargés négativement réagissent avec les ions hydrogène chargés positivement (protons) qui sont produits à l'anode par l'électrolyse de l'eau pour reformer l'acide d'origine. L' acide entièrement protoné ne porte aucune charge (destruction de charge) et est moins soluble dans l'eau, et peut précipiter hors de l'eau sur l'anode.

La situation analogue se produit dans le dépôt cathodique, sauf que le matériau déposé aura des sels d'une base comme groupe porteur de charge. Si le sel de la base a été formé par protonation de la base, la base protonée réagira avec les ions hydroxyle formés par électrolyse de l'eau pour donner la base chargée neutre (à nouveau destruction de charge) et de l'eau. Le polymère non chargé est moins soluble dans l'eau qu'il ne l'était lorsqu'il était chargé, et une précipitation sur la cathode se produit.

Les sels d'onium, qui ont été utilisés dans le processus cathodique, ne sont pas des bases protonées et ne se déposent pas par le mécanisme de destruction de charge. Ces types de matériaux peuvent être déposés sur la cathode par coagulation de concentration et relargage. Lorsque les particules colloïdales atteignent l'objet solide à revêtir, elles se pressent ensemble et l'eau dans les interstices est expulsée. Lorsque les micelles individuelles sont comprimées, elles s'effondrent pour former des micelles de plus en plus grandes. La stabilité colloïdale est inversement proportionnelle à la taille de la micelle, de sorte que lorsque les micelles grossissent, elles deviennent de moins en moins stables jusqu'à ce qu'elles précipitent de la solution sur l'objet à revêtir. Comme de plus en plus de groupes chargés sont concentrés dans un volume plus petit, cela augmente la force ionique du milieu, ce qui aide également à précipiter les matériaux hors de la solution. Ces deux processus se produisent simultanément et tous deux contribuent au dépôt de matière.

Facteurs affectant la peinture électrophorétique

Pendant le processus de dépôt aqueux, du gaz se forme au niveau des deux électrodes. De l'hydrogène gazeux se forme à la cathode et de l' oxygène gazeux à l' anode . Pour une quantité donnée de transfert de charge, exactement deux fois plus d'hydrogène est généré par rapport à l'oxygène sur une base moléculaire.

Cela a des effets significatifs sur le processus de revêtement. Le plus évident est l'aspect du film déposé avant le processus de cuisson. Le processus cathodique a pour résultat que beaucoup plus de gaz est piégé dans le film que le processus anodique. Puisque le gaz a une résistance électrique plus élevée que le film de dépôt ou le bain lui-même, la quantité de gaz a un effet significatif sur le courant à une tension appliquée donnée . C'est pourquoi les processus cathodiques peuvent souvent fonctionner à des tensions nettement plus élevées que les processus anodiques correspondants.

Le revêtement déposé a une résistance significativement plus élevée que l'objet qui est revêtu. Au fur et à mesure que le film déposé précipite, la résistance augmente. L'augmentation de la résistance est proportionnelle à l'épaisseur du film déposé, et ainsi, à une tension donnée, le courant électrique diminue à mesure que le film s'épaissit jusqu'à ce qu'il atteigne finalement un point où le dépôt a ralenti ou cessé de se produire (autolimitation). Ainsi, la tension appliquée est le contrôle principal de la quantité de film appliquée.

La capacité du revêtement EPD à recouvrir les évidements intérieurs d'une pièce est appelée «puissance de projection». Dans de nombreuses applications, il est souhaitable d'utiliser des matériaux de revêtement avec une puissance de projection élevée. La puissance de projection d'un revêtement dépend d'un certain nombre de variables, mais on peut généralement affirmer que plus la tension de revêtement est élevée, plus un revêtement donné "jettera" loin dans les creux. Les peintures électrophorétiques à haute puissance utilisent généralement des tensions d'application supérieures à 300 volts CC.

La température de revêtement est également une variable importante affectant le procédé EPD. La température du revêtement a un effet sur la conductivité du bain et la conductivité du film déposé, qui augmente avec la température. La température a également un effet sur la viscosité du film déposé, qui à son tour affecte la capacité du film déposé à libérer les bulles de gaz en cours de formation.

La température de coalescence du système de revêtement est également une variable importante pour le concepteur de revêtement. Il peut être déterminé en traçant la construction du film d'un système donné en fonction de la température du revêtement en maintenant le temps de revêtement et le profil d'application de tension constants. A des températures inférieures à la température de coalescence, le comportement de croissance du film et le comportement de rupture sont assez différents de la pratique habituelle en raison d'un dépôt poreux.

Le temps de revêtement est également une variable importante pour déterminer l'épaisseur du film, la qualité du film déposé et la puissance de projection. En fonction du type d'objet à revêtir, des temps de revêtement de plusieurs secondes à plusieurs minutes peuvent être appropriés.

La tension maximale qui peut être utilisée dépend du type de système de revêtement et d'un certain nombre d'autres facteurs. Comme déjà indiqué, l'épaisseur du film et la puissance de projection dépendent de la tension d'application. Cependant, à des tensions trop élevées, un phénomène appelé "rupture" peut se produire. La tension à laquelle ce phénomène se produit est appelée "tension de rupture". Le résultat de la rupture est un film généralement très épais et poreux. Normalement, ce n'est pas un film acceptable d'un point de vue cosmétique ou fonctionnel. Les causes et les mécanismes de la rupture ne sont pas complètement compris, mais les éléments suivants sont connus:

- Les chimies de revêtement EPD anodique disponibles dans le commerce présentent typiquement une rupture à des tensions significativement inférieures à leurs équivalents cathodiques disponibles dans le commerce.

- Pour une chimie EPD donnée, plus la conductivité du bain est élevée, plus la tension de rupture est basse.

- Pour une chimie EPD donnée, les tensions de rupture diminuent normalement à mesure que la température augmente (pour des températures supérieures à la température de coalescence).

- Des ajouts à une composition de bain donnée de solvants organiques et de plastifiants qui réduisent la viscosité du film déposé produiront souvent des épaisseurs de film plus élevées à une tension donnée, mais réduiront généralement également la puissance de projection et la tension de rupture.

- Le type et la préparation du substrat (matériau utilisé pour réaliser l'objet à revêtir) peuvent également avoir un effet significatif sur le phénomène de rupture.

Types de chimies EPD

Il existe deux grandes catégories de chimies EPD: anodique et cathodique. Les deux continuent à être utilisés commercialement, bien que le procédé anodique soit utilisé industriellement depuis plus longtemps et soit donc considéré comme le plus ancien des deux procédés. Les deux types de processus présentent des avantages et des inconvénients, et différents experts peuvent avoir des points de vue différents sur certains des avantages et des inconvénients de chacun.

Les principaux avantages qui sont normalement vantés pour le processus anodique sont:

- Coûts inférieurs par rapport au procédé cathodique.

- Exigences de contrôle plus simples et moins complexes.

- Moins de problèmes avec l'inhibition du durcissement des couches de finition ultérieures.

- Moins de sensibilité aux variations de qualité du substrat.

- Le substrat n'est pas soumis à des conditions hautement alcalines, qui peuvent dissoudre le phosphate et d'autres revêtements de conversion.

- Certains métaux, tels que le zinc, peuvent devenir fragilisés par l'hydrogène gazeux qui se dégage à la cathode. Le processus anodique évite cet effet car de l'oxygène est généré à l'anode.

Les principaux avantages qui sont normalement vantés pour les procédés cathodiques sont:

- Des niveaux plus élevés de protection contre la corrosion sont possibles. (Alors que de nombreuses personnes pensent que les technologies cathodiques ont une capacité de protection contre la corrosion plus élevée, d'autres experts affirment que cela a probablement plus à voir avec le polymère de revêtement et la chimie de réticulation plutôt qu'avec l'électrode sur laquelle le film est déposé.)

- Une puissance de projection plus élevée peut être intégrée au produit. (Bien que cela puisse être vrai avec les technologies actuellement disponibles dans le commerce aujourd'hui, les systèmes anodiques à haute puissance de projection sont connus et ont été utilisés commercialement dans le passé.)

- L'oxydation ne se produit qu'au niveau de l'anode, et ainsi les taches et autres problèmes qui peuvent résulter de l'oxydation du substrat d'électrode lui-même sont évités dans le processus cathodique.

Une différence significative et réelle qui n'est pas souvent mentionnée est le fait que les technologies de réticulation catalysées par un acide sont plus appropriées au procédé anodique. De tels agents de réticulation sont largement utilisés dans tous les types d'applications de revêtement. Ceux - ci comprennent des agents de reticulation populaires et relativement peu coûteux , tels que la mélamine - formaldéhyde , phénol Formaldéhyde, urée-formaldéhyde , et acrylamide réticulants Formaldéhyde.

Les réticulants de type mélamine-formaldéhyde en particulier sont largement utilisés dans les électrodépositions anodiques. Ces types d'agents de réticulation sont relativement peu coûteux et fournissent une large gamme de caractéristiques de durcissement et de performance qui permettent au concepteur de revêtement d'adapter le produit à l'utilisation finale souhaitée. Les revêtements formulés avec ce type d'agent de réticulation peuvent avoir une résistance aux rayons UV acceptable. Beaucoup d'entre eux sont des matériaux de viscosité relativement faible et peuvent agir comme plastifiant réactif, remplaçant une partie du solvant organique qui autrement pourrait être nécessaire. La quantité de formaldéhyde libre, ainsi que de formaldéhyde qui peut être libérée pendant le processus de cuisson, est préoccupante car ils sont considérés comme des polluants atmosphériques dangereux.

Le film déposé dans les systèmes cathodiques est assez alcalin, et les technologies de réticulation catalysées par un acide n'ont pas été préférées dans les produits cathodiques en général, bien qu'il y ait eu quelques exceptions. Le type de chimie de réticulation le plus courant utilisé aujourd'hui avec les produits cathodiques est basé sur les chimies de l'uréthane et de l'urée.

L' agent de réticulation de type polyuréthane aromatique et urée est l'une des raisons importantes pour lesquelles de nombreuses couches électrostatiques cathodiques présentent des niveaux élevés de protection contre la corrosion. Bien entendu, ce n'est pas la seule raison, mais si l'on compare les compositions de revêtement électrolytique avec des agents de réticulation uréthane aromatiques à des systèmes analogues contenant des agents de réticulation uréthane aliphatique, systématiquement les systèmes avec des agents de réticulation uréthane aromatiques fonctionnent nettement mieux. Cependant, les revêtements contenant des réticulants uréthanes aromatiques ne fonctionnent généralement pas bien en termes de résistance aux rayons UV. Si le revêtement résultant contient des réticulations d'urée aromatique, la résistance aux UV sera considérablement pire que si seules des réticulations uréthanes pouvaient se produire. Un inconvénient des uréthanes aromatiques est qu'ils peuvent également provoquer un jaunissement du revêtement lui-même ainsi qu'un jaunissement des couches de finition ultérieures. Une réaction secondaire indésirable importante qui se produit pendant le processus de cuisson produit des polyamines aromatiques. On peut s'attendre à ce que les réticulants uréthanes à base de diisocyanate de toluène (TDI) produisent de la toluène diamine en tant que réaction secondaire, tandis que ceux à base de diisocyanate de méthylène diphényl produisent du diaminodiphénylméthane et des polyamines aromatiques d'ordre supérieur. Les polyamines aromatiques indésirables peuvent inhiber le durcissement des couches de finition catalysées par un acide subséquentes, et peuvent provoquer une délamination des couches de finition ultérieures après exposition à la lumière du soleil. Bien que l'industrie n'ait jamais reconnu ce problème, nombre de ces polyamines aromatiques indésirables sont des cancérogènes connus ou suspectés.

Outre les deux grandes catégories de produits anodiques et cathodiques, les produits EPD peuvent également être décrits par la chimie des polymères de base qui est utilisée. Il existe plusieurs types de polymères qui ont été utilisés dans le commerce. De nombreux types anodiques antérieurs étaient basés sur des huiles maléinisées de différents types, le tall oil et l'huile de lin étant deux des plus courants. Aujourd'hui, l'époxy et les types acryliques prédominent. La description et les avantages généralement vantés sont les suivants:

- Epoxy : Bien que des matériaux époxy aliphatiques aient été utilisés, la majorité des types d'époxy EPD sont basés sur des polymères époxy aromatiques, le plus souvent basés sur la polymérisation d'éthers diglycidiques de bis phénol A. Le squelette du polymère peut être modifié avec d'autres types de chimies pour obtenir le caractéristiques de performance souhaitées. Généralement, ce type de chimie est utilisé dans les applications d'apprêt où le revêtement recevra une couche de finition, en particulier si l'objet revêtu doit résister à la lumière du soleil. Cette chimie n'a généralement pas une bonne résistance à la lumière UV. Cependant, cette chimie est souvent utilisée lorsqu'une résistance élevée à la corrosion est requise.

- Acrylique : Ces polymères sont à base de polymères amorcés par des radicaux libres contenant des monomères à base d' acide acrylique et d' acide méthacrylique et de leurs nombreux esters disponibles. En général, ce type de chimie est utilisé lorsque la résistance aux UV est souhaitable. Ces polymères ont également l'avantage de permettre une palette de couleurs plus large puisque le polymère est moins sujet au jaunissement que les époxydes.

Cinétique

Pour une intensité de champ électrique appliquée donnée, la cinétique du dépôt électrophorétique est largement déterminée par le potentiel zêta et la charge en solides de la suspension . La cinétique du dépôt électrophorétique est principalement examinée pour les géométries planes. Pour les géométries d'électrodes plates parallèles, la cinétique des dépôts est décrite par l'équation de Hamaker:

Cette équation donne la masse déposée par électrophorèse m en grammes, en fonction de la mobilité électrophorétique μ (en unités de cm 2 s −1 ), chargement de solides C s (en g cm −3 ), surface couverte S (cm 2 ), électrique champ E (V cm −1 ) et temps t (s). Cette équation est utile pour évaluer l'efficacité des processus EPD appliqués par rapport aux valeurs théoriques.

Dépôt électrophorétique non aqueux

Dans certaines applications, telles que le dépôt de matériaux céramiques, des tensions supérieures à 3–4 V ne peuvent pas être appliquées en EPD aqueux s'il est nécessaire d'éviter l'électrolyse de l'eau. Cependant, des tensions d'application plus élevées peuvent être souhaitables afin d'obtenir des épaisseurs de revêtement plus élevées ou pour augmenter la vitesse de dépôt. Dans de telles applications, des solvants organiques sont utilisés à la place de l'eau comme milieu liquide. Les solvants organiques utilisés sont généralement des solvants polaires tels que les alcools et les cétones. L'éthanol , l' acétone et la méthyléthylcétone sont des exemples de solvants qui ont été rapportés comme candidats appropriés pour une utilisation dans le dépôt électrophorétique.

Références

- ^ "Electrodéposition de revêtements nanostructurés et leur caractérisation - une revue" Sci. Technol. Adv. Mater. 9 (2008) 043001 (téléchargement gratuit)

- ^ Traitement des matériaux céramiques - mise en forme Archivé le 07/09/2006 à la Wayback Machine de l'Université catholique de Louvain

- ^ a b Dépôt électrophorétique aqueux anodique de dioxyde de titane utilisant des acides carboxyliques comme agents de dispersion Journal de la société européenne de céramique, 31 (6), 1041-1047, 2011

- https://web.archive.org/web/20060907065139/http://www.mtm.kuleuven.ac.be/Research/C2/EPD.htm

- "Revêtement électrostatique"; L'Association Electrocoat; Cincinnati, OH; 2002 ISBN 0-9712422-0-8

- «Conception et mise en œuvre de systèmes de finition»; Société des ingénieurs de fabrication; Dearborn, MI; 1993; ISBN 0-87263-434-5

- "Electrodéposition de revêtements"; American Chemical Society; Washington DC; 1973; ISBN 0-8412-0161-7

- "Electropainting"; RL Yeates; Robert Draper LTD; Teddington; 1966

- "Peintures et revêtements de surface"; R. Lambourne rédacteur en chef; Ellis Horwood Limited; Chichester, West Sussex, Angleterre; 1987; ISBN 0-85312-692-5 et ISBN 0-470-20809-0

- www.electrocoat.org

- www.uspto.gov

- Département de technologie des poudres, Université de la Sarre, Allemagne